С развитием и распространением дизельных двигателей, к ним начали выдвигать все большие и большие требования, выражающиеся в увеличении удельной мощности мотора, увеличении давления впрыска и улучшении процесса смесеобразования. Немаловажным фактором также являются компактные размеры самого устройства и соблюдение экологических норм. Все это, вместе с бурным развитием электроники, поспособствовало созданию индивидуальных насос-форсунок и отдельных насосных секций для каждого цилиндра , оборудованного электронным блоком, который и управляет его работой.

1. Как работает насос-форсунка?

Система впрыска топлива, снабженная насос-форсунками, устанавливается на дизельных двигателях внутреннего сгорания и была разработана еще в конце 30-х годов ХХ века. Впервые такую систему применили на морских, железнодорожных и грузовых дизельных моторах, характеризующихся сравнительно низкой скоростью. Главной особенностью таких силовых агрегатов является наличие отдельного впрыскивающего топливного насоса, использующегося для каждого цилиндра мотора и обладающего очень короткими напорными линиями к форсунке. В движение такие насосы приводятся механическим путем, при помощи толкателя и буферов.

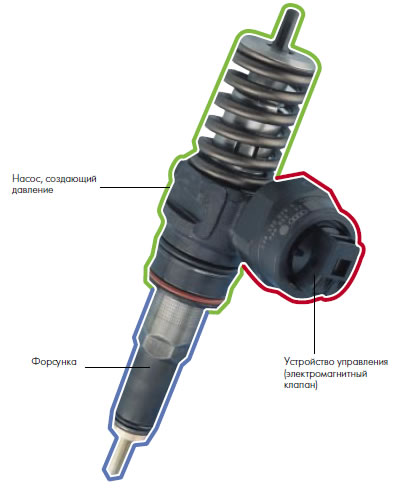

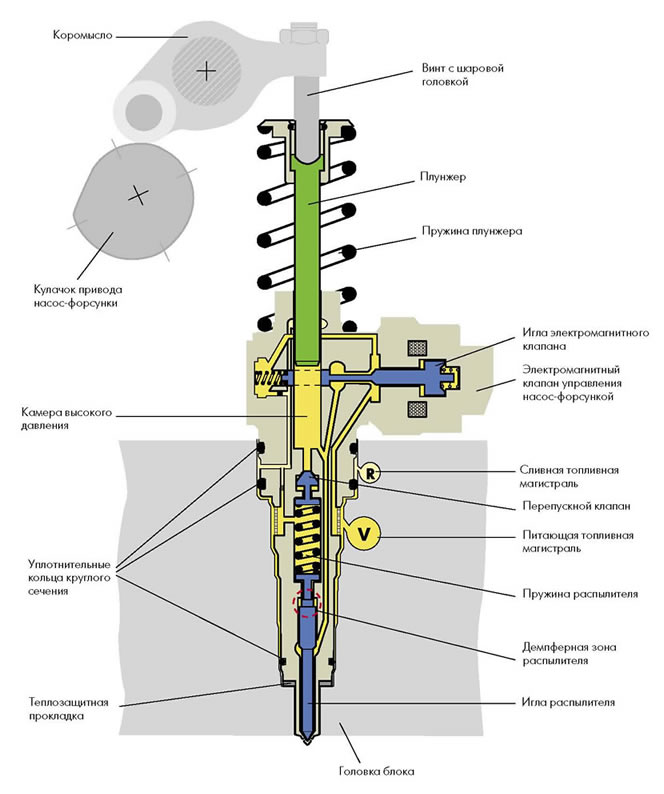

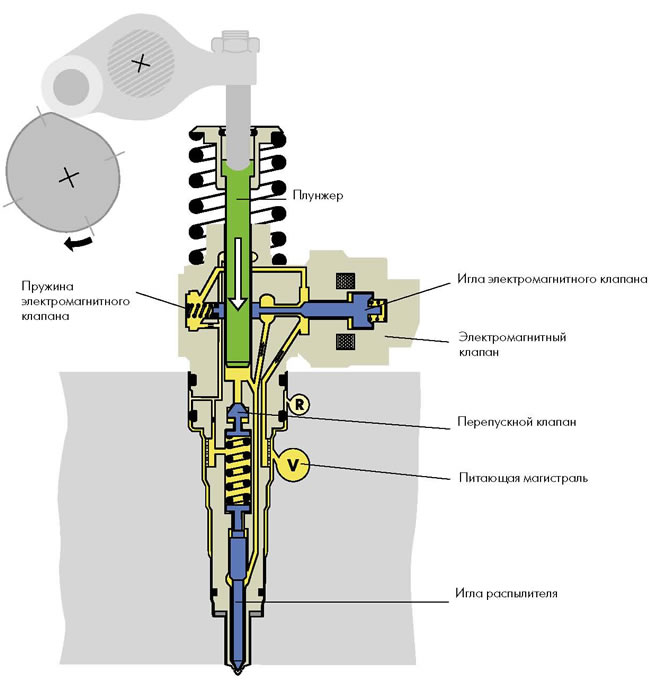

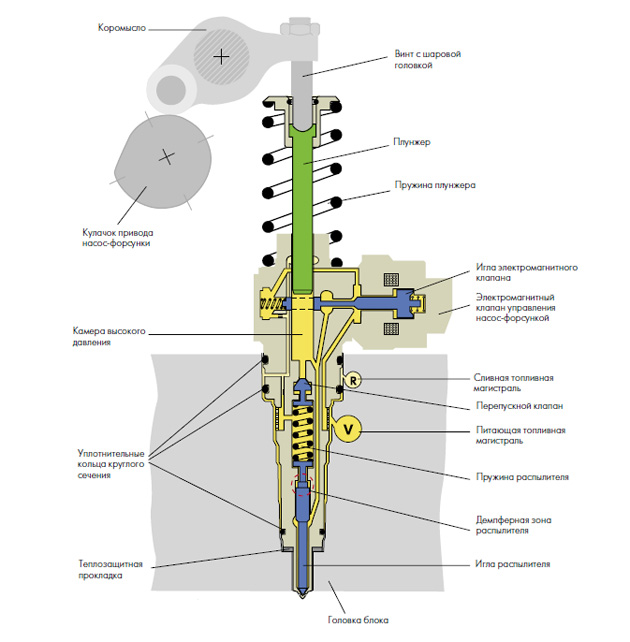

В корпусе насос-форсунки объединены насос высокого давления, сама форсунка, дозирующий клапанный узел и силовой привод, благодаря которым данный элемент имеет преимущества в сокращении продолжительности движения топливной жидкости, находящейся под высоким давлением, а также в увеличении гидравлической эффективности и уменьшении своей массы.

Представители последнего поколения насос-форсунок обладают большим рабочим давлением впрыска (до 2500 бар) и способны мгновенно реагировать на команды управляющего блока, в задачу которого входит сбор и анализ текущей информации, поступающей от внешних датчиков. Именно эти данные определяют требуемые количественные и временные характеристики впрыска топлива, что дает возможность получения оптимальных значений мощности при заданном режиме работы, существенно экономит топливную жидкость, обеспечивает минимальные выбросы в атмосферу и способствует снижению уровня шумности от работающего силового агрегата. Кроме того, насос-форсунка достаточно компактна, за счет чего в головке двигателя образуется дополнительное свободное пространство, использующееся для установки других деталей двигателя.

Представители последнего поколения насос-форсунок обладают большим рабочим давлением впрыска (до 2500 бар) и способны мгновенно реагировать на команды управляющего блока, в задачу которого входит сбор и анализ текущей информации, поступающей от внешних датчиков. Именно эти данные определяют требуемые количественные и временные характеристики впрыска топлива, что дает возможность получения оптимальных значений мощности при заданном режиме работы, существенно экономит топливную жидкость, обеспечивает минимальные выбросы в атмосферу и способствует снижению уровня шумности от работающего силового агрегата. Кроме того, насос-форсунка достаточно компактна, за счет чего в головке двигателя образуется дополнительное свободное пространство, использующееся для установки других деталей двигателя.

Конструкция насос-форсунки позволяет обеспечить эффективное образование топливно-воздушной смеси, для чего в процессе впрыска предусмотрены фазы предварительного, основного и дополнительного впрыска топлива. Предварительный впрыск помогает достичь плавности сгорания смеси в ходе основного впрыска, обеспечивающего качественное смесеобразование при разных рабочих режимах мотора, а дополнительный служит для очистки сажевого фильтра от накопленных отложений сажи (процесс регенерации).

Процесс работы насос-форсунки проходит следующим образом:

1) Кулачок распредвала посредством коромысла перемещает плунжер вниз, и топливо начинает перетекать по каналам форсунки. В момент закрытия клапана топливо как бы отсекается, и его давление начинает возрастать, а при достижении показателя в 13 мПа игла распылителя преодолевает усилие пружины, вследствие чего происходит предварительный впрыск топлива.

2) Как только клапан открывается, предварительный впрыск прекращается, а топливо переходит в питающую магистраль, и его давление снижается. В зависимости от рабочих режимов силового агрегата, может производиться один или два предварительных впрыска.

3)

При продолжении движения плунжера вниз происходит основной впрыск. Клапан опять закрывается, и давление топлива снова возрастает. Достигнув значения в 30 мПа, игла распылителя преодолевает силу давления топлива, и усилие пружины поднимается вверх, вызывая основной впрыск. Чем выше будет давление, тем большее количество топлива сожмется, а значит, в итоге получится больший впрыск в камеру сгорания. Наибольшее количество топлива (что способствует максимальной мощности двигателя) впрыскивается при давлении в 220 мПа. Завершение этапа основного впрыска происходит с открытием клапана, причем давление топлива падает, а игла распылителя закрывается.

3)

При продолжении движения плунжера вниз происходит основной впрыск. Клапан опять закрывается, и давление топлива снова возрастает. Достигнув значения в 30 мПа, игла распылителя преодолевает силу давления топлива, и усилие пружины поднимается вверх, вызывая основной впрыск. Чем выше будет давление, тем большее количество топлива сожмется, а значит, в итоге получится больший впрыск в камеру сгорания. Наибольшее количество топлива (что способствует максимальной мощности двигателя) впрыскивается при давлении в 220 мПа. Завершение этапа основного впрыска происходит с открытием клапана, причем давление топлива падает, а игла распылителя закрывается.

4) Дополнительный впрыск топлива происходит при дальнейшем движении плунжера вниз, а принцип действия устройства на этом этапе аналогичен основному впрыску и обычно производится в два захода.

2. Типичные неисправности насос-форсунок, их диагностика и устранение

Автовладельцам, на автомобилях которых установлена описанная система впрыска топлива, наверняка не раз приходилось иметь дело с проблемами, относящимися к следующим группам: проблемы с запуском мотора или полный рабочий отказ агрегата, перерасход топливной жидкости, нестабильная работа мотора, повышенный уровень «дымности» выхлопных газов и потеря мощности. Все эти признаки указывают на нарушения работы в EUI или EUP-секциях – наиболее распространенных видах насос-форсунок в странах Европы и СНГ (в том числе и Украины).

Среди причин нарушения точной работы указанных элементов можно выделить несколько наиболее частых, а чтобы лучше понять их, надо сказать, что составляющие элементы механической части управления насос-форсункой – это отдельные «родственники» деталей газораспределительного механизма, который функционирует в головке блока двигателя внутреннего сгорания. Разница только в природе рабочего тела, в роли которого, в данном случае, выступает не воздушная смесь, а дизельное топливо, находящееся под высоким давлением и обладающее определенными физическими свойствами.

К наиболее типичным неисправностям электронной насос-форсунки относят неисправности клапанного узла (встречаются примерно в 63% случаев), проблемы в работе распылителя (примерно 30% случаев), поломки электромагнитной части (5%) и выход из строя плунжера, пружины или корпуса (2%).

Другими словами, наиболее частой причиной неисправности насос-форсунок есть разрушение клапанного механизма и его механические повреждения. Этой причине следует уделять особое внимание, так как клапан при закрытии отсекает топливо, то есть на седло клапана и отсекающую кромку тарелки клапана создается достаточно большая нагрузка. Однако, надо сказать, что указанный механизм отличается достаточно высоким уровнем надежности, конечно, при условии применения качественного топлива. Точность изготовления элементов описанного механизма может достигать 0,25 мкм, с зазорами прецизионных узлов в 1,5-2 мкм, а чтобы лучше представить себе данную величину, достаточно отметить, что толщина волоса человека составляет около 50 мкм.

Другими словами, наиболее частой причиной неисправности насос-форсунок есть разрушение клапанного механизма и его механические повреждения. Этой причине следует уделять особое внимание, так как клапан при закрытии отсекает топливо, то есть на седло клапана и отсекающую кромку тарелки клапана создается достаточно большая нагрузка. Однако, надо сказать, что указанный механизм отличается достаточно высоким уровнем надежности, конечно, при условии применения качественного топлива. Точность изготовления элементов описанного механизма может достигать 0,25 мкм, с зазорами прецизионных узлов в 1,5-2 мкм, а чтобы лучше представить себе данную величину, достаточно отметить, что толщина волоса человека составляет около 50 мкм.

На следующем месте по частоте выхода из строя находится распылитель, нарушения в работе которого сказываются на «дымности» двигателя, существенном увеличении расхода топлива и общем ухудшении экологических показателей. Зачастую, проблемы с распылителем не влияют на мощностные характеристики силового агрегата, а замена этой составляющей не составит особой сложности.

Далее, в списке характерных причин поломки насос-форсунок находятся неполадки в электромагнитной части управления работой механизма. Поломка данного узла вызывает неточности в работе насос-форсунки на определенном рабочем режиме мотора, вплоть до полного прекращения его деятельности. Правда, благодаря надежности деталей этой части и при соблюдении водителем требований производителя относительно применяемого топлива, поломки такого рода встречаются достаточно редко.

На последнем месте по частоте проявления находятся неполадки в работе плунжера, связанные с механическими разрушениями, а также разрушение пружины и корпуса детали. В принципе, ничего сложного в восстановлении работоспособности форсунки нет, ведь так же, как и капитальный ремонт силового агрегата, капремонт указанной детали основывается на восстановлении рабочих поверхностей всех трущихся элементов и уплотняющих фасок, но вот только допуски и посадки всех деталей насос-форсунок измеряются в микронах.

Все виды ремонтных работ принято начинать с диагностики ремонтируемого устройства, и насос-форсунка в этом вопросе не исключение. После ее демонтажа проводится соответствующее тестирование детали на специальном стенде. Для осуществления процесса, на форсунку устанавливают новый распылитель, а затем стенд «гоняет» ее на разных рабочих режимах силового агрегата: на холостом ходу, номинальном режиме (условное передвижение транспортного средства с крейсерской скоростью) и при разгоне.

Все виды ремонтных работ принято начинать с диагностики ремонтируемого устройства, и насос-форсунка в этом вопросе не исключение. После ее демонтажа проводится соответствующее тестирование детали на специальном стенде. Для осуществления процесса, на форсунку устанавливают новый распылитель, а затем стенд «гоняет» ее на разных рабочих режимах силового агрегата: на холостом ходу, номинальном режиме (условное передвижение транспортного средства с крейсерской скоростью) и при разгоне.

Если установка нового распылителя будет способствовать «недоливу» положенной порции топлива (до 10%), значит, клапан и плунжерная пара пока находятся в нормальном состоянии, и можно будет обойтись лишь заменой распылителя, что позволит автомобилю спокойно ездить еще 100 000 километров. Более 10% «недолива» свидетельствуют о критическом износе клапана , а при самом худшем варианте развития событий неисправной может оказаться еще и плунжерная пара (когда клапан не держит те самые 1500 кг/кв.см, в результате чего цилиндр недополучает топливо). В таком случае, избежать капитального ремонта форсунки уже не получится.

Восстановление работоспособности пары трения клапан-втулка выполняется следующим путем. Втулку расшлифовывают до следующего ремонтного размера (принятые стандарты подразумевают увеличение диаметра на 50 мкм, чего более чем достаточно для удаления всей выработки). Сам клапан покрывают хромом, после чего его шлифуют до нужного размера. Вместе с ним шлифовке поддаются и поверхности втулки и клапана. Аналогичным образом восстанавливается и плунжер, но только он покрывается не хромом, а нитратом титана, путем вакуумного напыления. Нитрат титана обладает вдвое меньшим коэффициентом трения по стали, нежели сама сталь и вдвое большей микротвердостью поверхности. Таким же составом покрывается и клапан.

3. Преимущества и недостатки насос-форсунок

Среди преимуществ использования насос-форсунок выделяют следующие:

1) Данные элементы позволяют впрыскивать топливо под давлением больше 2000 бар, благодаря чему распыление топливной жидкости выполняется более эффективно, а значит, и сгорает полнее. Поэтому моторы с установленными на них насос-форсунками отличаются высокими мощностными характеристиками и экономичностью.

2)

Кроме того, учитывая, что давление в системе с насос-форсункой и давление впрыска регулируется при помощи кулачкового механизма распредвала, энергия привода должна применяться только по отношению к области впрыска. Такие системы являются более отказоустойчивыми, нежели их аналоги без насоса и без рампы, поэтому появление проблем в работе насос-форсунок совсем не означает остановку двигателя.

2)

Кроме того, учитывая, что давление в системе с насос-форсункой и давление впрыска регулируется при помощи кулачкового механизма распредвала, энергия привода должна применяться только по отношению к области впрыска. Такие системы являются более отказоустойчивыми, нежели их аналоги без насоса и без рампы, поэтому появление проблем в работе насос-форсунок совсем не означает остановку двигателя.

3) Наличие высокого давления гарантирует более тонкое распыление топливной жидкости, а небольшие капли означают меньший объем по отношению к площади поверхности, что само по себе может вызвать появление меньшего количества сажи.

4) Дизельный мотор, обустроенный насос-форсунками, обеспечивает наиболее «горизонтальную» полку крутящего момента.

5) Помимо этого, моторы с такой системой впрыска работают значительно тише аналогичных устройств с механическими форсунками и гораздо компактнее их.

Однако, в описанной системе есть и свои минусы. Основной из них – это необходимость использования качественного топлива, так как любые примеси в виде воды, грязи или использование суррогатного топлива для нее губительны. Вторым серьезным недостатком является высокая стоимость самой насос-форсунки, а ремонт данного узла практически невозможен в «домашних условиях», из-за чего автовладельцам приходится сразу покупать новые детали.

Также стоит учитывать тот факт, что кулачковая зависимость чаще всего вызывает впрыск лишь тогда, когда кулачок задействует насос, а значит, диапазон возможных моментов впрыска обусловлен определенным диапазоном вокруг ВМТ (верхней мертвой точки), что не может обеспечить плавность хода.

Поскольку момент и количество впрыска не могут постепенно меняться, то такой процесс является ограниченным. Более того, для соблюдения стандартов EURO 4, температуру выхлопных газов также не получится быстро изменить.

Также стоит учитывать тот факт, что кулачковая зависимость чаще всего вызывает впрыск лишь тогда, когда кулачок задействует насос, а значит, диапазон возможных моментов впрыска обусловлен определенным диапазоном вокруг ВМТ (верхней мертвой точки), что не может обеспечить плавность хода.

Поскольку момент и количество впрыска не могут постепенно меняться, то такой процесс является ограниченным. Более того, для соблюдения стандартов EURO 4, температуру выхлопных газов также не получится быстро изменить.

Если резко выполнить восстановление давления в системе впрыска с насос-форсункой, то необходимая при этом движущая энергия будет применяться только лишь в области впрыска. Соответственно, высокие динамические нагрузки, возникающие в результате роста давления, требуют определенного размера распредвала и соответствующую конструкцию его привода. Привод должен быть оборудован широким зубчатым ремнем или цилиндрическим зубчатым колесом, так как высокая жесткость на растяжение и низкая демпфирующая способность цепных приводов в условиях предельных нагрузок часто приводят к их разрыву.

Подписывайтесь на наши ленты в

Устройство, в котором топливный насос высокого давления совмещен в одном корпусе с форсункой, называется системой питания с насос-форсунками.

История изобретения

Большинство источников утверждает, что применение насос-форсунок в серийных двигателях относится к середине 90-х годов, однако есть информация, позволяющая сделать и другие выводы.С момента изобретения Робертом Бошем рядного развитие топливной аппаратуры пошло по пути совершенствования ТНВД. В схеме Роберта Боша все форсунки питает один общий насос. Однако в США в 1938 году компанией Detroit Diesel, принадлежащей , был построен первый в мире серийный дизель с системой питания насос-форсунками.Давление в системе подачи топлива насос-форсунками такое сильное, что при утечке струя топлива может "прорезать" одновременно, одежду и кожу на руке

В это же время в СССР активно велись работы над созданием собственной топливной аппаратуры для грузовых автомобилей. Но после нескольких неудачных попыток, было решено купить лицензию на отлично зарекомендовавшую себя во время испытаний систему Detroit Diesel серии 3-71 и наладить ее выпуск в Ярославле. , но процесс затянулся сначала из-за Финской, а затем и Великой Отечественной войны.Лишь в 1945 году на завод ЯАЗ приходят первые станки и оборудование для производства американских моторов. В 1947 году были выпущены первые четырехцилиндровые, двухтакные дизельные моторы ЯАЗ 204 с системой питания с насос-форсунками. Этот двигатель, а также сделанный на его базе шестицилиндровый аналог, с некоторыми доработками выпускались до 1992 года.В 1994 году выпускает свой первый европейский грузовик FH12 с насос-форсунками. Следом за шведами такая система питания появляется на Scania и Iveco.

Под давлением насос-форсунки нередко разрушают посадочные в блоке дизельного двигателя

В сегменте легковых автомобилей первенство в освоении моторов с насос-форсунками принадлежит Volkswagen. На автомобилях этой компании дизельные моторы с насос-форсунками появились в 1998 году.

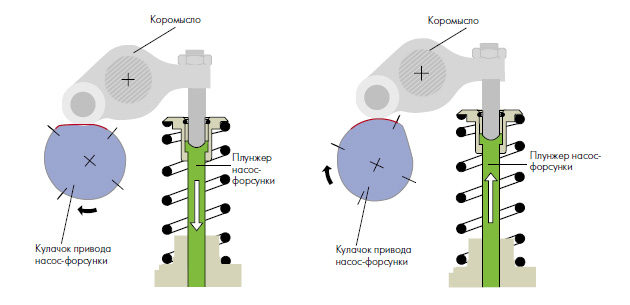

Механические насос-форсунки

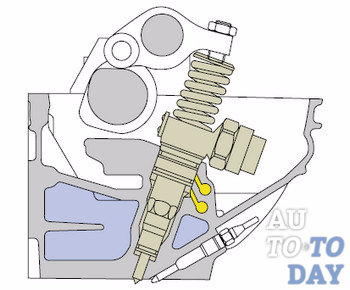

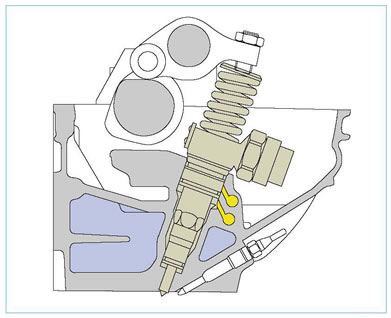

Насос-форсунка состоит из топливного насоса высокого давления и распылительной части в одном корпусе. ТНВД находится в верхней части, распылитель в нижней. Насос-форсунка, как правило, располагается под клапанной крышкой и снаружи ее не видно. Особенность расположения обусловлена тем, что насос приводится в действие при помощи дополнительных кулачков, предусмотренных на . Принцип работы обычной механической насос-форсунки довольно прост. Кулачок распредвала через рычаг-коромысло толкает плунжер насос-форсунки. Давление в ней резко возрастает и по достижении определенного значения поднимает иглу распылителя и топливо поступает в камеру сгорания. , и расширяющиеся газы толкают поршень.

Принцип работы обычной механической насос-форсунки довольно прост. Кулачок распредвала через рычаг-коромысло толкает плунжер насос-форсунки. Давление в ней резко возрастает и по достижении определенного значения поднимает иглу распылителя и топливо поступает в камеру сгорания. , и расширяющиеся газы толкают поршень.Электронные насос-форсунки

Современные электронные насос-форсунки работают несколько иначе. Давление создается также, как и в механической - при помощи плунжера, но моментом впрыска заведует электронный блок управления двигателем. Количество подаваемых порций топлива может доходить до десяти за один такт в три основные фазы. Первая – это предварительный впрыск, когда в цилиндр подается небольшая порция топлива, для предварительного разогрева камеры сгорания и лучшего воспламенения поступающей следом, второй, основной порции. Третья фаза предназначена для дожигания не сгоревшего топлива и разогрева (регенерации) .Минимальная стоимость насос-форсунки для VW Passat 2006 года - 18 тысяч рублей

Чтобы обеспечить точное дозирование каждой порции топлива и обеспечить несколько впрысков за один такт используется электромагнитный клапан, который управляет поднятием иглы распылителя.

Достоинства и недостатки насос-форсунки

Насос-форсунки в отличие от аккумуляторного впрыска , позволяют впрыскивать топливо под давлением более 2000 бар. Благодаря этому распыление топлива происходит эффективнее, и, следовательно, оно сгорает полнее. Поэтому двигатели с насос-форсунками отличаются высокой удельной мощностью, экономичностью и экологичностью.Помимо этого двигатели с такой системой впрыска работают тише своих собратьев с Common Rail или механическим ТНВД с . Кроме того, система впрыска с насос-форсунками гораздо компактнее.Правда, минусы этой системы не менее серьезные. Самый главный – это предельная требовательность насос-форсунок к качеству топлива. Вода, грязь и суррогатное топливо для них смертельны.Второй серьезный недостаток - высокая стоимость насос-форсунки. Ремонт этого прецизионного узла трудноосуществим вне заводских условий. Поэтому владельцам автомобилей с такой системой питания приходится приобретать новые насос-форсунки.Эксплуатация и обслуживание насос-форсунки

Самые распространенные неисправности насос-форсунок связаны с износом клапанного узла и распылителей. Причина выхода из строя этих узлов связана, прежде всего, и неправильной эксплуатации автомобиля с этой системой.Чтобы продлить жизнь насос-форсункам, необходимо соблюдать несколько простых правил. Во-первых, заправляться нужно только на проверенных АЗС.В конце 90-х годов двигатели с насос-форсунками занимали 20% рынка топливной аппаратуры европейских дизелей

Во-вторых, ни в коем случае не добавлять в бак автомобиля с насос-форсунками бензин, керосин, тормозную жидкость и прочие «камазовские» ухищрения для доведения летней солярки до морозоустойчивости зимней.В-третьих, необходимо сократить интервал замены топливных фильтров. Причем устанавливать можно, разрешенные заводом-изготовителем. Потому что аналоги зачастую не обеспечивают необходимого уровня фильтрации.

Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле.

На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции:

- создает высокое давления для впрыска топлива

- впрыскивает определенное количество топлива в определенный момент

Местонахождение:

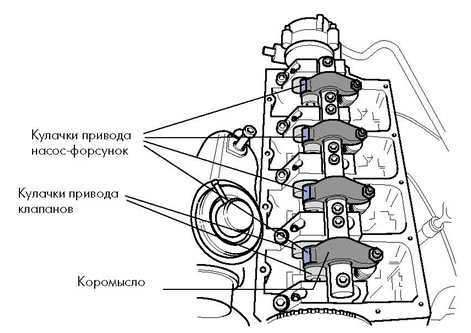

Насос-форсунки расположены непосредственно в головке блока.

Крепление:

Насос-форсунки крепятся в головке блока. При установке насос-форсунок необходимо следить за правильным положением их.

Если насос-форсунка не стоит под прямым углом к головке блока, может ослабнуть крепежный болт. Вследствие этого возможно

повреждение как насос-форсунки, так и головки блока.

Устройство насос-форсунки

Привод

На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос форсунок.

Требования к процессам смесеобразования и сгорания

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество

топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания.

Предварительный впрыск

Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется

предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота.

Основной впрыск

При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя.

Конец впрыска топлива

Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро

возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с

плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.

Процесс впрыска топлива, обеспечиваемой системой впрыска с применением насос- форсунок, с уменьшенным давлением при

предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению

показателей работы двигателя.

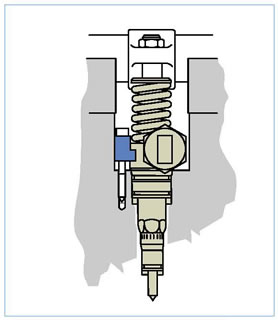

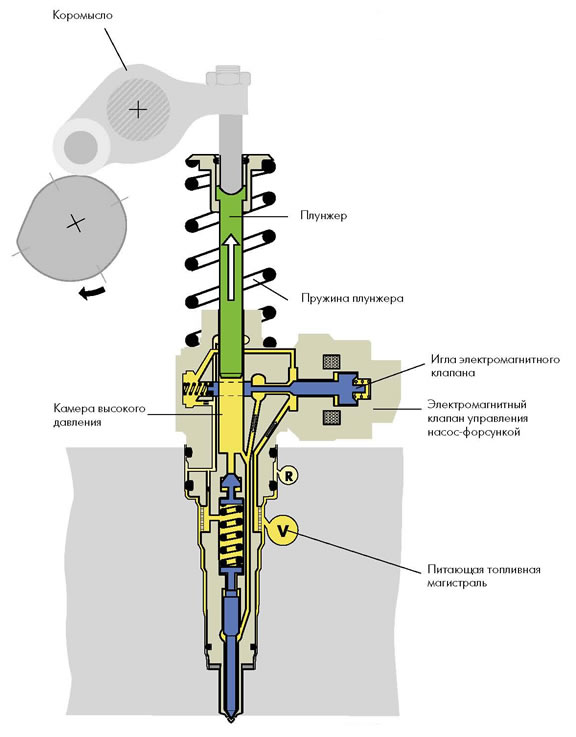

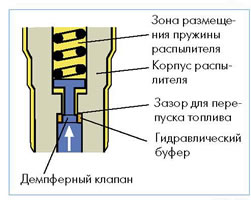

Заполнение камеры высокого давления

При процессе заполнения камеры высокого давления плунжер под действием пружины движется кверху, что ведет к увеличению объема камеры. Электромагнитный клапан управления насос-форсункой бездействует. Игла клапана находится в положении, открывающем путь топливу из питающей магистрали в камеру высокого давления. Топливо под давлением поступает из питающей магистрали в камеру высокого давления.

Процесс впрыска

Начало предварительного впрыска

Кулачок распределительного вала через коромысло поджимает плунжер книзу; плунжер, в свою очередь, отжимает топливо из камеры

высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления

двигателя через электромагнитный клапан. По сигналу от блока управления двигателем игла электромагнитного клапана прижимается

к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение

давления в камере. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла

распылителя приподнимается, и начинается предварительный впрыск.

Начало предварительного впрыска

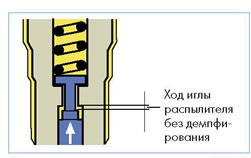

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо

Как только демпферный клапан начнет перемещаться по сверлению корпуса распылителя, топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает

гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

Процесс впрыска

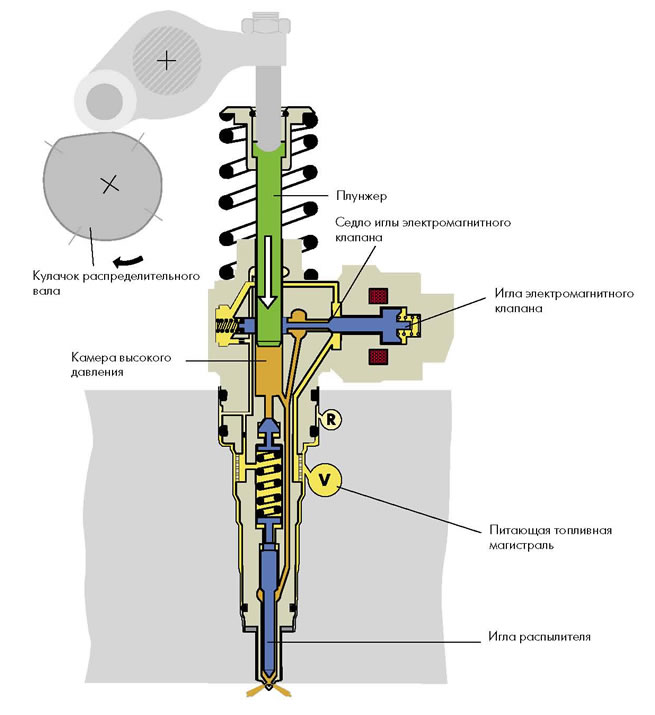

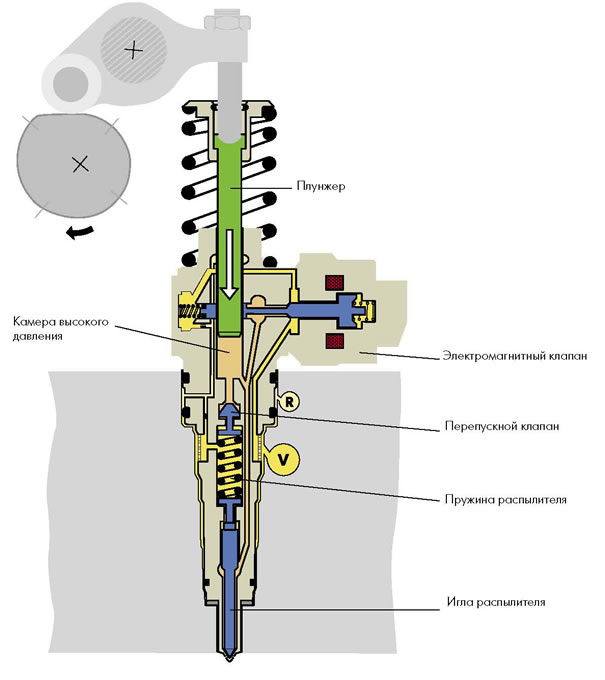

Конец предварительного впрыска

Непосредственно после открытия иглы форсунки заканчивается предварительный впрыск. Под действием увеличивающегося

давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление

на короткое время падает, и игла форсунки закрывается. Предварительный впрыск закончился. Вследствие движения книзу перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы форсунки при последующем основном впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Процесс впрыска

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Электромагнитный клапан закрыт, и поршень насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление

пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива.

Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти

через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно

самым большом количестве впрыскиваемого топлива давление максимально.

Процесс впрыска

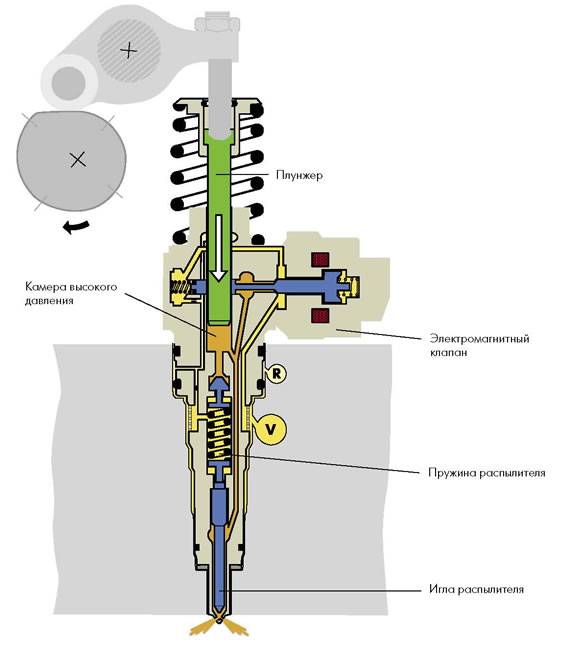

Конец основного впрыска

Конец впрыска наступает, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан.

При этом игла клапана под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступать в питающую

магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя

возвращается в исходное положение. Основной впрыск закончился.

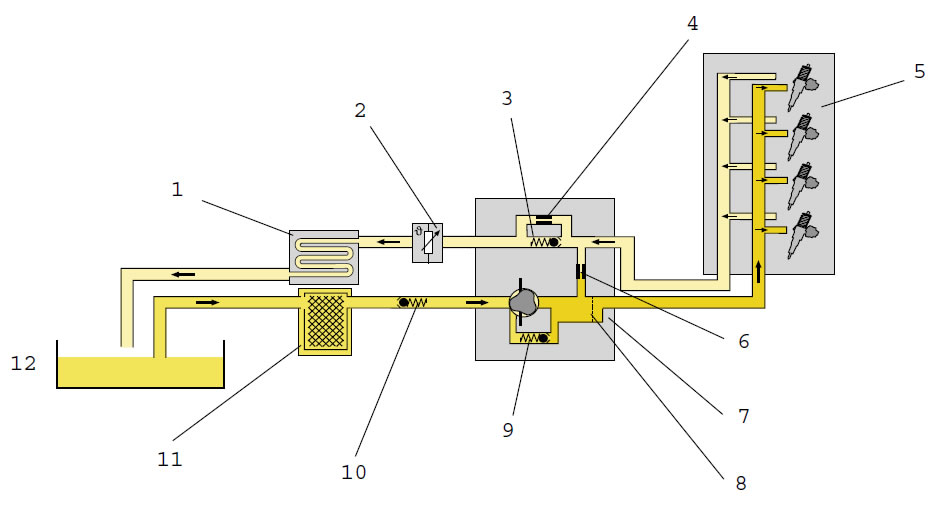

Схема топливного контура

Топливо засасывается механическим топливным насосом через фильтр из топливного бака и подается по питающей магистрали в головке блока к насос-форсункам. Избыточное топливо подается обратно в топливный бак через сливную магистраль в головке блока, датчик температуры топлива и охладитель топлива.

- Охладитель топлива охлаждает сливаемое топливо для предупреждения попадания в топливный бак слишком горячего топлива.

- Датчик температуры топлива определяет температуру топлива в сливной магистрали и посылает соответствующий сигнал блоку управления двигателю

- Ограничительный клапан поддерживает давление в сливной магистрали на уровне 1 бар. Благодаря этому достигается постоянство давления топлива на игле электромагнитного клапана.

- Байпас Если в топливной системе имеется воздух, к примеру при выработанном топливном баке, ограничительный клапан остается закрытым. Воздух выжимается поступающим топливом из системы

- Головка блока

- Магистрали. Через дроссельное отверстие отводятся пары топлива, которые могут быть в питающей магистрали

- Топливный насос подает топливо из топливного бака через фильтр к насос-форсункам

- Сетка-фильтр улавливает пузырьки воздуха и газа в питающей магистрали. Затем они отводятся через дроссельное отверстие и сливную магистраль

- Ограничительный клапан регулирует давление топлива в питающей магистрали. При давлении топлива более 7,5 бар клапан открывается, и топливо направляется в зону всасывания топливного насоса

- Обратный клапан предотвращает слив топлива от топливного насоса в топливный бак при остановке двигателя (давление открытия топлива 0,2 бар)

- Топливный фильтр защищает топливный контур от загрязнения и попадания в него инородных частиц и воды

- Топливный бак

Топливный насос

Топливный насос расположен непосредственно за вакуумным насосом на головке блока цилиндров. Топливный насос подает топливо из бака к насос- форсункам. Оба насоса имеют общий привод от распределительного вала и поэтому обозначаются как единый тандемный насос.

Форсунки и их корпуса служат в качестве соединительного элемента между насосом подачи топлива и двигателем.

Их основными функциями являются: участие в дозировании топлива; распыливание топлива; обеспечение характеристик впрыскивания; герметизация камеры сгорания.

Дизельное топливо впрыскивается при максимальных величинах давления порядка 1200 бар, значения которых в будущем, вероятно, будут еще выше. В этих условиях дизельное топливо перестает вести себя как сплошная несжимаемая жидкость и становится сжимаемым. Во время короткого времени подачи (в пределах 1 мс) топливо в системе высокого давления как бы сжимается - поперечное сечение соплового отверстия форсунки определяет количество топлива и распределение его в камере сгорания двигателя.

В соответствии с длиной, диаметром отверстия и его направлением форсунка оказывает основное влияние на образование факела топлива с соответствующими изменениями показателей мощности, расхода топлива и токсичности отработавших газов двигателя.

В определенных пределах возможно обеспечить оптимальное управление,

определяемое ходом запорной иглы форсунки и регулированием ее характеристики.

Распылительное сопло должно обеспечивать герметичность системы впрыскивания топлива при чрезмерном нагреве до температур порядка 1000°С и при высоком давлении газов в камере сгорания двигателя. Для предупреждения противотока горящих газов, когда сопла форсунки все еще открыты, давление в камере

повышенного давления форсунки должно быть выше, чем давление в камере сгорания. Это требование становится особенно важным в конце впрыскивания (когда уменьшение давления впрыска сопровождается чрезмерным возрастанием давления продуктов сгорания). Оно может быть обеспечено только тщательным согласованием работы насоса впрыскивания топлива, распылительного сопла и запорной иглы.

Конструкции Дизели с разделенными камерами сгорания (предкамерами и вихревыми камерами) требуют разработки форсунок, отличающихся от используемых в неразделенных камерах сгорания. Для данных камер сгорания используются закрытые форсунки (с запорной иглой), имеющие распылитель с одним отверстием и обычно оснащенные иглами, открывающими одно отвер стие. Двигатели с непосредственным впрыскиванием топлива с неразделенными камерами сгорания обычно требуют применения форсунок со многими распылительными отверстиями.

Дроссельно-игольчатые форсунки

Один распылитель (тип DN..SD..) и один корпус форсунки (тип КСА с резьбовым соединением) обычно используются в двигателях с предкамерой и вихревой камерой. Стандартный корпус форсунки имеет резьбу М 24х2 и отворачивается 27-миллиметровым гаечн ым ключом.

Форсунки DN 0 SD в основном имеют диаметр иглы 6 мм с нулевым углом факела. Применяются и распылители с коническим углом факела (например, 12° для DN 12 SD..). Когда пространство для установки форсунок ограничено, то используются корпуса меньших размеров (например, КСЕ).

Штифтовой распылитель: 1 - нажимной штифт; 2 - распылитель; 3 - игла; 4 - впускной канал; 5 - камера сжатия; 6 - распылительное отверстие; 7 - штифт распылителя

Отличительной характеристикой штифтовых форсунок является изменение отверстия распылителя (и, следовательно, скорости потока) в виде функции хода иглы.

Сопло в виде распылительного отверстия показывает немедленное возрастание проходного сечения во время открытия иглы. Штифтовые форсунки характеризуются очень плавным ростом сечения при средних величинах хода иглы. В пределах этого диапазона хода штифт иглы остается в распыливающем отверстии. Пропускное отверстие для потока состоит только из небольшого углового зазора между отверстием распыления большего размера и штифта иглы. При возрастании хода иглы она полностью открывает отверстие распылителя с последующим существенным

возрастанием размера отверстия.

Это изменение отверстия, чувствительного к длине хода, может использоваться для организации в определенной степени управления законом впрыскивания.

В начале впрыскивания из форсунки в камеру сгорания вводится только ограниченное количество топлива, а основная его часть подается в конце цикла. Такая последовательность впрыскивания снижает жесткость процесса сгорания.

При малом сечении отверстия и излишне малом ходе иглы ускоряется возвращение иглы из зоны дросселирования. Впрыскиваемое количество топлива, приходящееся в единицу времени, резко возрастает, и, соответственно, повышается ж

есткость процесса сгорания.

Подобное влияние оказывается при использовании чрезмерно малых отверстий в конце цикла впрыска топлива - объем, перемещаемый закрывающейся иглой форсунки, ограничивается более узким отверстием. Результат - увеличение продолжительности такта впуска топлива. Таким образом, конфигурация отверстия должна точ

но соответствовать закону подачи топлива насосом с учетом специфических условий процесса сгорания топлива.

Во время работы двигателя в дросселирующем зазоре происходит коксование (отложение нагара). Уровень формирования отложения определяется качеством топлива и условиями работы двигателя. В большинстве случаев для прохода топлива остается только 30-процентное сечение по отношению к исходному. Значительно меньшие и более ровные отложения обнаруживаются на плоских игольчатых

форсунках, в которых кольцевое отверстие между корпусом форсунки и штифтом почти равно нулю. Уменьшение площади пропускного сечения потока способствует повышению эффекта самоочищения.

Температуры свыше 220°С ускоряют образование нагара на форсунках. Для предотвращения этого явления применяются тепловые экраны, передающие тепло от камеры сгорания к головке блока цилиндров.

Для выполнения отверстий распыления, которые бы соответствовали точным геометрическим допускам,используются наиболее совершенные технологии.

Многоструйные распылители

Для форсунок этого типа имеются разнообразные комплекты распылителей (DHK). В противоположность штифтовым, многоструйные распылители обычно устанавливаются в заранее заданном положении для обеспечения правильного соотношения между угловым расположением сопловых отверстий и камерой сгорания двигателя. По этой причине для установки комплекта, включающего форсунку и корпус, в головке блока цилиндров обыч

но используются выступы или банджо-болты, а дополнительное винтовое удерживающее устройство обеспечивает необходимую ориентацию. Многодырчатые форсунки используют диаметры игл 6 и 5 мм (размерность S) и 4 мм (размерность Р). Пружины форсунок должны соответствовать различным диаметрам игл и предельным величинам давлений во время открытия (>180 бар).

Многоструйный распылитель:

1 - нажимной штифт;

2 - распылитель; 3 - игла распылителя: 4 - впускной канал; 5 - камера высокого давления; 6 - распыливающее отверстие; 7 - закрытый объем; 8 - угол между распыливающими отверстиями

В конце впрыскивания существует опасность засасывания в форсунку продуктов сгорания, поэтому необходимо предотвращать нестабильность гидравлических процессов. Диаметр запорной иглы и ее пружина должны тщательно подбираться с целью обеспечения надежной герметизации топливной форсунки. Существуют три различных варианта

закрытого объема в концевом конусе форсунок многодырчатого типа: конический закрытый объем, цилиндрический закрытый объем и запираемые отверстия. В зависимости от типа распыливающего отверстия, в конце

впрыскивания топлива в форсунке остается некоторый заданный объем топлива, который затем испаряется и в камеру сгорания попадают пары топлива. Этот объем уменьшается в следующем порядке в зависимости от выбираемых вариантов форсунок: штифтовая форсунка, форсунка с запираемыми отверстиями и плоско-игольчатая форсунка. Выпуск углеводородов в составе отработавших газов двигателя уменьшается в том же порядке в зависимости от уровня испарения топлива.

Длина распылительного отверстия ограничивается механической прочностью конуса форсунки. В настоящее время минимальная длина соплового отверстия впрыска топлива составляет 0,6...0,8 мм для цилиндрических и конических закрытых объемов. Для форсунок с запираемыми объемами допустима длина соплового отверстия 1 мм, но только в том случае, когда для производства распылительных отверстий используются специальные методы обработки.

Тенденцией является уменьшение длины отверстия, так как это позволяет в основном обеспечивать лучший контроль над снижением дымности отработавших газов. Для обеспечения допусков по пропускной способности в пределах ±3,5% для форсунок многодырчатого типа может быть использован процесс сверления. Дополнительные прецизионные процедуры (например, гидро

эрозионная обработка) могут применяться в пределах допусков ±2% для конкретных случаев применения. Однако термостойкость материалов ограничивает максимальные температуры для однодырчатых форсунок приблизительно до 270°С. Во время работы в особо трудных условиях следует иметь в распоряжении термозащитные втулки, а также

охлаждаемые топливные форсунки для двигателей с большим рабочим объем

ом.

Формы распылителей:

1 - штифтовой распылитель;

2 - штифтовой распылитель с плоскоусеченной иглой: 2а - вид сбоку; 2b - вид спереди; 3 - многоструйный распылитель с коническим закрытым объемом; ; 4 - многоструйный распылитель с цилиндрическим закрытым объемом; 5 - распылитель с перекрываемыми отверстиями

Устройство и принцип действия

Общие сведения

Требования к современным дизельным двигателям в отношении мощности, топливной экономичности и экологичности становятся все выше. Чтобы удовлетворить эти требования, необходимо обеспечить хорошее смесеобразование. Для этого двигатели должны оснащаться эффективными системами впрыска, которые не только обеспечивали бы мельчайший распыл топлива благодаря высокому давлению впрыска, но также точно регулировали момент впрыска и количество впрыскиваемого топлива. Системой, которая удовлетворяет этим высоким требованиям, является впрыск с использованием насос-форсунок. Еще сам Рудольф Дизель вынашивал идею объединить в одном узле топливный насос и топливную форсунку, что позволило бы отказаться от трубопроводов высокого давления и, тем самым, повысить давление впрыска. Однако в то время не существовало ни технических, ни технологических возможностей реализовать на практике эту идею. Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле. Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции: создает высокое давления для впрыска топлива, впрыскивает определенное количество топлива в определенный момент. На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Устройство

Дизельные насос-форсунки расположены непосредственно в головке блока. На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос-форсунок. Кулачок привода насос-форсунки имеет профиль, обеспечивающий резкий подъем коромысла и медленное опускание коромысла. При резком подъёме коромысла плунжер насос-форсунки прижимается книзу с высокой скоростью, и тем самым быстро достигается высокое давление. При медленном опускании коромысла плунжер насос-форсунки движется кверху относительно медленно и равномерно, вследствие чего топливо может поступать в камеру высокого давления без образования воздушных пузырьков. Непосредственно сам впрыск происходит при подаче управляющего напряжения электронным блоком управления на электромагнитный клапан управления дизельной насос-форсункой.

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя. Процесс впрыска топлива, обеспечиваемой системой впрыска с применением дизельных насос-форсунок, с уменьшенным давлением при предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению показателей работы двигателя. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота. Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.