Cтраница 1

Шарнирный вал 4, вращаясь вместе с ротором 5, вращает диск 2, что обеспечивает распределение жидкости между рабочими камерами насоса. Рулевой механизм имеет сдвоенный предохранительный клапан.

Конец шарнирного вала опирается на подвижный упор, который с помощью системы рычагов связан с упором / С, как показано на схеме. При встрече каретки с неподвижным упором D червяк В и червячное колесо F останавливаются, а продолжающая вращение подвижная часть Е муфты вследствие фигурного скоса будет стремиться разъединиться с неподвижным червяком, перемещаясь на предохранительную пружину.

Рулевое управление состоит из шарнирного вала, одноступенчатого редуктора и цепной передачи.

Рулевое управление состоит из шарнирного вала с рулевым колесом, цилиндрического редуктора и цепной передачи. Крутящий момент от рулевого вала передается на вал-шестерню редуктора, а затем посредством цепной передачи - на поворотный диск, в котором закреплен привод ведущих колес.

После демонтажа одного из шарнирных валов необходимо сразу поставить транспортную заглушку (или пробку с удлинителем) для фиксации полуосевой шестерни.

Рулевое управление состоит из шарнирного вала одноступенчатого редуктора и цепной передачи.

Ось инвентарного барабана соединена с шарнирным валом привода. Вращение инвентарного барабана осуществляется через червячный редуктор привода. Скорость движения проволоки 2.2 м / мин.

Перехватные шпиндели 2 вращаются синхронно с рабочим шпинделем 1 посредством конической зубчатой передачи в револьверной головке и шарнирного вала.

После закрепления приспособления на корпусе привод при помощи рукояток 5 и б устанавливают так, чтобы переходная втулка шарнирного вала 2 находилась против хвостовика ведущего вала приспособления, которое соединяют с приводом и, включив электродвигатель, обрабатывают корпус. Эти детали служат для неподвижной установки приспособления в корпусе. На наружном листе закреплена направляющая втулка 3, внутри которой проходит шпиндель 2 с сидящими на нем фрезами - большой 4 и малой 7, предназначенными для обработки соответственно большого и малого отверстий. На другой конец шпинделя надевается переходная втулка 1, хвостовик которой соединяют с шарнирным валом привода.

Подналадчик (рис. 13) устанавливают на выходе прутка из шлифовальных кругов станка на трех литых тумбах 19, соединенных между собой шарнирным валом 17, на конец которого надевается съемная ручка 7 для регулировки положения рольганга по высоте относительно оси обрабатываемого прутка.

Нижнее приводное электродное устройство машины МШ-3207 (рис. 5.68, б) аналогично верхнему, но снабжено цилиндрической зубчатой парой 4, 5, соединенной шарнирным валом с приводом вращения. Сварочный ролик 1 закреплен на валу через промежуточную то-коведущую резьбовую втулку 2, фиксируемую контргайкой 3, что позволяет легко совмещать сварочные ролики в одной плоскости. В машине МШ-3207 (МШ-2005) в отличие от МШ-2202 сварочный ролик выступает за переднюю плоскость машины, что дает возможность сваривать узлы по отбортовке.

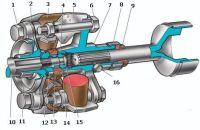

Карданная передача служит для передачи крутящего момента от раздаточной коробки (коробки передач) к ведущим мостам. Её применение связано с тем, что изменяется взаимное положение осей валов трансмиссии и они не лежат на одной прямой.

Коробка передач 1 (рис. 17.16,а), или раздаточная коробка на автомобиле установлены выше ведущего моста 7, в резуль-тате чего ось карданного вала 5, передающего крутящий мо-мент, расположена под некоторым углом а к горизонтали. Ко-робка передач соединена с рамой неподвижно, а ведущий мост подвешен к ней с помощью рессор. Когда при прогибе рессор изменяется положение моста относительно рамы, изменяется и угол а наклона карданного вала 5.

Карданная передача состоит из трех основных элементов: карданных шарниров 2, карданных валов 3 и 5 и промежуточ-ной опоры 4. Одним из условий равномерного вращения вала 6 главной передачи ведущего моста 7 является равенство углов а и а, между осью вала 5 и осями валов 3 и 6, что обеспечивается конструкцией передачи.

Простейший карданный шарнир состоит из двух вилок 8 и 10 (рис. 17.16, б), укрепленных на валах 3 и 5, и крестовины 9 с шипами, входящими в отверстия вилок и соединяющими шарнирно валы. Вилка 10, поворачиваясь относительно оси А - А, может одновременно с крестовиной поворачиваться относитель-но оси Б - Б, обеспечивая передачу вращения от одного вала к другому при изменении угла между осями валов. Такой кардан-ный шарнир называется жестким шарниром неравных угловых скоростей. В нем при равномерном вращении ведущей вилки 8 ведомая вилка 10 вращается неравномерно: в течение одного оборота она дважды обгоняет ведущую вилку и дважды отста-ет от неё. В результате этого возникают дополнительные нагруз-ки, вызывающие изнашивание деталей шарнирного соединения и узлов трансмиссии.

Рис.17.16. Схема карданной передачи (а); шарнир неравных угловых скоростей (б)

1 - коробка передач; 2 - карданные шарниры; 3 - карданный вал; 4 - промежу-точная опора; 5 - карданный вал; 6 - вал главной передачи; 7 - ведущий мост; 8 и 10 - вилки; 9 - крестовина с шипами

Для устранения неравномерного вращения применяют два одинаковых карданных шарнира, причем их вилки, расположен-ные на противоположных концах карданного вала, должны ле-жать в одной плоскости. Тогда неравномерность, вызываемая одним карданным шарниром, компенсируется неравномернос-тью другого. Однако, и при двух карданных шарнирах, угол между осями валов не должен превышать 23°.

При движении автомобиля в результате прогиба рессор расстояние между коробкой передач и задним мостом изменя-ется, поэтому на валу одну из вилок карданного шарнира уста-навливают на шлицах, чтобы длина карданного вала также могла изменяться.

Устройство карданных передач автомобилей различных ма-рок практически одинаково, отличие заключается, главным образом, в размерах и форме отдельных деталей.

Типичным примером конструкции карданной передачи явля-ется карданная передача автомобиля ЗИЛ-130 (рис. 17.17,а). Она состоит из промежуточного 12 и основного 21 валов, соединен-ных с помощью шлицев 13, промежуточной опоры 18 и трех же-стких карданных шарниров I-III неравных угловых скоростей

|

Рис. 17.17. карданные передачи автомобилей: а - устройство карданной передачи автомобиля ЗИЛ-130; б - схема расположения валов карданной передачи полноприводного автомобиля

Все три карданных шарнира имеют одинаковую конструк-цию, которая позволяет им работать с максимальным рабочим углом между осями валов, равным 19°. Карданный шарнир со-стоит из двух вилок 22 и 23, крестовины 26, четырех стаканов 34 с установленными в них подшипниками, деталей крепления и уплотнений подшипников.

Крестовина имеет четыре шипа, в центре которых просвер-лены смазочные каналы. На каждый шип одет игольчатый под-шипник. Иглы 25 подшипника расположены в стакане 34 и внут-ренней обоймы не имеют. Стакан устанавливается в вилке шар-нира и удерживается крышкой 27, которая крепится болтами, стопорящимися усиками 24. Для удержания смазки подшипни-ки снабжены сальниками 35: один из них (радиальный) уста-новлен в стакане подшипника, а другой (торцовый) на шипе крестовины.

Промежуточный 12 и основной 21 карданные валы представ-ляют собой тонкостенные трубы, на концах которых установ-лены вилки 11 карданных шарниров.

Задний конец промежуточного вала соединен со скользящей вилкой 28, шлицевой наконечник которой вместе со шлицевой втулкой 32 образует подвижное шлицевое соединение, компенсирующее изменение длины карданного вала в резуль-тате перемещения заднего моста.

К переднему концу промежуточного вала 12 приварена вил-ка 11, связанная крестовиной с фланцем-вилкой 10, при помо-щи которой вал крепится к коробке передач. Аналогично уст-роен и основной карданный вал 21.

Промежуточная опора 18 при помощи кронштейна 17 кре-пится болтами к поперечине рамы автомобиля. Она располо-жена на заднем конце промежуточного вала и является нераз-борной конструкцией, обеспечивающей поглощение вибрации, возникающей при работе карданной передачи. Шарикоподшип-ник 16 промежуточной опоры расположен в резиновой подуш-ке 31, закрепленной стопорными скобами и имеющей специаль-ные прорези, повышающие её эластичность.

Карданные передачи полноприводных трехосных автомоби-лей (ЗИЛ-131, КАМАЗ-4310 и др.) состоят из четырех кардан-ных валов (рис. 17.17,6): основного 4, расположенного между коробкой передач 2 и раздаточной коробкой 5, карданного вала 6 привода среднего моста 7, карданного вала 8 привода задне-го моста 9 и карданного вала 3 привода переднего моста 1. Ус-тройство всех карданных валов и шарниров этих автомобилей одинаково и аналогично описанным выше, за исключением того, что конструктивно карданный вал 6 среднего моста имеет несколько большие размеры.

Ведущие мосты

Ведущий мост представляет собой жесткую пустотелую бал-ку, состоящую из трех основных элементов: двух полуосевых рукавов и средней части - картера, в котором размещается глав-ная передача с дифференциалом. В полые рукава балок запрес-сованы стальные трубчатые кожуха полуосей, которые служат для установки ступиц колес. По способу изготовления балки ведущих мостов разделяют на литые и штампованно-сварные. На большинстве грузовых автомобилей балки ведущих мостов состоят из двух стальных штампованных половин, сваренных между собой,

К основным узлам, из которых состоит ведущий мост авто-мобиля, следует отнести главную передачу, дифференциал и полуоси.

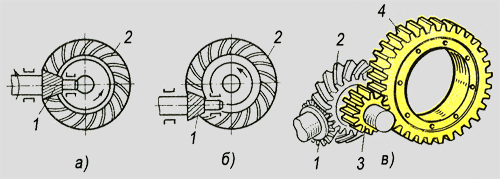

Главная передача служит для увеличения подводимого к ней крутящего момента и передачи его через дифференциал на полу-оси, расположенные под прямым углом к продольной оси авто-мобиля. Конструктивно главные передачи представляют собой зубчатые или червячные редукторы. Последние из-за сравнитель-но малого КПД широкого распространения не получили. На автомобилях, в основном, применяют зубчатые главные переда-чи, которые делятся на одинарные и двойные. Передаточное чис-ло главной передачи в основном зависит от быстроходности, мощности двигателя, массы и назначения автомобиля. Для боль-шинства современных автомобилей оно находится в пределах 4-9. Для легковых машин обычно применяют одинарную передачу, для грузовых - как одинарную, так и двойную.

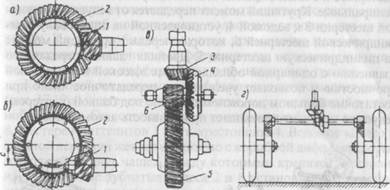

Одинарная главная передача (рис. 17.18,а) состоит из одной пары конических зубчатых колес со спиральными зубьями. В такой передаче крутящий момент передается от карданной пе-редачи на ведущую коническую шестерню 1, а от неё - на ведо-мое колесо 2, которое через специальный механизм (дифферен-циал) и полуоси передает вращение на ведущие колеса автомо-биля. Оси зубчатых колес одинарных передач могут пересекать-ся или быть смещенными (рис. 17.18, б); в последнем случае оди-нарная передача называется гипоидной. В такой главной переда-че зубья шестерни 1 и колесо имеют специальную форму и наклон спирали, позволяющие опустить ось конической шес-терни на расстояние С, равное 30-42 мм.

Рис. 17. 18. Схемы главных передач:

а - одинарная главная передача: 1 - ведущая коническая шестерня; 2 - ведомое колесо; б-одинарная гипоидная главная передача: 1 - шестерня; 2 - колесо; с - смещение оси конической шестерни; в-двойная центральная глав-ная передача: 5 и 6 - цилиндрические шестерни; 3 и 4 - конические шестер-ни; г-двойная разнесенная главная передача

При применении главной передачи с гипоидным зацеплени-ем зубчатых колес карданную передачу и пол кузова можно разместить ниже, уменьшив тем самым высоту центра тяжести автомобиля, что улучшает его устойчивость. Кроме того, в ги-поидной передаче одновременно в зацеплении находится боль-шее число зубьев, чем в обычной конической передаче, в ре-зультате чего зубчатые колеса работают более надежно, плав-но и бесшумно. Однако, при гипоидном зацеплении происходит продольное проскальзывание зубьев, сопровождающееся выде-лением теплоты в результате чего происходит разжижение и выдавливание масла с поверхности сопряженных зубьев, при-водящее к их повышенному износу. Поэтому для гипоидных передач применяют специальные трансмиссионные масла с противоизносной присадкой.

Двойные главные передачи конструктивно могут выполнять-ся в одном картере - центральные (рис. 17.18, в) или каждая пара зубчатых колес располагается отдельно - разнесенные (рис. 17.18, г). В последнем случае главная передача состоит из двух отдельных механизмов: одинарной конической зубчатой пере-дачи, устанавливаемой в заднем мосту, и цилиндрических зуб-чатых передач - колесных редукторов.

Двойная центральная передача (рис. 17.18,в) состоит из пары конических и пары цилиндрических шестерен. Цилиндрические шестерни 5 и 6 имеют прямые или косые зубья, а конические 3 и 4 - спиральные. Крутящий момент передается от ведущей коничес-кой шестерни 3 к ведомой 4, установленной на одном валу с ци-линдрической шестерней 6, которая передает крутящий момент на цилиндрическую шестерню 5. Двойная главная передача по сравнению с одинарной обладает более высокой механической прочностью и позволяет увеличивать передаточное число при достаточно большом дорожном просвете под балкой (картером) ведущего моста, что повышает проходимость автомобиля.

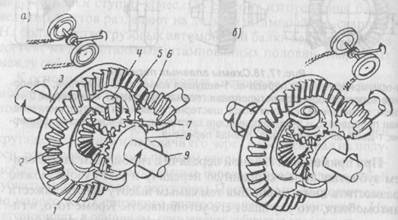

Рис.17.19. Конический симметричный дифференциал:

1 и 7 - шестерни-саттелиты; 2 и 8 - конические зубчатые колеса; 4 - крестови-на; 5 -ведомое колесо; 6 - ведущая шестерня; 3 и 9 - полуоси

Дифференциал. При повороте автомобиля его внутреннее ведущее колесо проходит меньший путь, чем наружное, поэто-му, чтобы качение внутреннего колеса происходило без сколь-жения, оно должно вращаться медленнее, чем наружное. Это необходимо для того, чтобы исключить при повороте пробук-совывание колес, которое вызывает повышенное изнашивание шин, затрудняет управление автомобилем и увеличивает рас-ход топлива. Для обеспечения различной частоты вращения ведущих колес их крепят не на одном общем валу, а на двух полуосях, связанных между собой межколесным дифференциа-лом, подводящим крутящий момент от главной передачи к по-луосям.

Таким образом, дифференциал служит для распределе-ния крутящего момента между ведущими колесами и позволя-ет правому и левому колесам при поворотах автомобиля и при его движении на криволинейных участках дороги вращаться с различной частотой. Межколесный дифференциал бывает сим-метричным или несимметричным, соответственно распределя-ющим крутящий момент между полуосями поровну или не по-ровну. На автомобилях получили применение межколесные конические симметричные дифференциалы, межосевые коничес-кие и кулачковые дифференциалы повышенного трения.

Конический симметричный дифференциал представляет собой (рис. 17.19,а) шестеренчатый механизм, смонтированный в глав-ной передаче. Он состоит из двух конических зубчатых колес 2 и 8, шестерен-саттелитов 1 и 7 и крестовины 4. Ведомое колесо 5 главной передачи жестко соединено с коробкой дифференциала, состоящей из двух чашек, между которыми крепится крестови-на. Полуосевые зубчатые колеса 2 и 8 установлены в коробке дифференциала на шлицах полуосей 3 и 9, соединенных с веду-щими колесами автомобиля. От ведущей шестерни 6 главной передачи крутящий момент передается на ведомое колесо 5 и коробку дифференциала вместе с которой вращается крестови-на 4 с расположенными на ней шестернями-саттелитами 1 и 7.

При прямолинейном движении автомобиля по ровной до-роге оба ведущих колеса испытывают одинаковые сопротивле-ния качению и проходят одинаковые пути. Поэтому саттели-ты, вращаясь вместе с крестовиной и коробкой дифференциа-ла, сообщают зубчатым колесам 2 и 8 одинаковую частоту вра-щения, а сами относительно своих осей не поворачиваются. При этом саттелиты как бы заклинивают полуосевые зубчатые ко-леса, соединяя обе полуоси.

При движении автомобиля на повороте (рис. 17.19, б) его внутреннее колесо проходит меньший путь, чем наружное, в результате чего полуось 9 (рис. 17.19, а) и полуосевое зубчатое колесо 8, связанные с внутренним колесом автомобиля, враща-ются медленнее. При этом шестерни-саттелиты 1 и 7, вращаясь на шипах крестовины 4, перекатываются по замедлившему вра-щение полуосевому зубчатому колесу 8, в результате чего по-вышается частота вращения полуосевого зубчатого колеса 2 и полуоси 3. Таким образом, ведущие колеса автомобиля при повороте получают возможность проходить за одно и то же время различные пути без юза и пробуксовывания.

Основная особенность любого симметричного дифференци-ала - поровну распределять крутящий момент между ведущи-ми колесами. Эта особенность в некоторых случаях оказывает отрицательное влияние при преодолении автомобилем трудно-проходимых участков дороги. В случае попадания одного из колес автомобиля, например левого, на скользкое покрытие дороги (лед, мокрый грунт и т. п.) крутящий момент на нем уменьшается до значения, ограниченного коэффициентом сцеп-ления колеса с дорогой. Такой же крутящий момент действует и на правое колесо, хотя оно находится на поверхности с высо-ким коэффициентом сцепления. Если суммарный момент будет недостаточен для движения автомобиля, то последний не смо-жет тронуться с места. В этом случае левое колесо будет буксо-вать, а правое оставаться практически неподвижным.

Для устранения этого явления на некоторых образцах автомобильной техники устанавливают систему блокировки межколесных дифференциалов. При её включении оба колеса вращаются как одно целое.

Полуоси. Передача крутящего момента от дифференциала к ведущим колесам происходит при помощи полуосей. Полуоси своими внутренними концами со шлицами устанавливаются в коробку дифференциала. На наружном конце полуоси имеется фланец для крепления к ступице колеса. Крутящий момент от полуоси к ступице передается через подшипниковый узел. В за-висимости от расположения подшипников этого узла относитель-но кожуха, в котором находятся полуоси, различны и нагрузки, действующие на них. В связи с этим полуоси разделяются на два типа: полуразгруженные и полностью разгруженные.

Полуразгруженной полуосью называется полуось, которая опирается на шарикоподшипник, расположенный внутри ее кожуха. Такая полуось не только передает крутящий момент, скручивающий её, но и воспринимает изгибающие моменты.

Полностью разгруженной называется полуось, разгруженная от изгибающих моментов и передающая только крутящий мо-мент. Это достигается тем, что ступицу колеса устанавливают на кожухе полуоси на двух широко расставленных роликопод-шипниках, в результате чего изгибающие моменты восприни-маются кожухом, а полуоси передают только крутящий момент. Такие полуоси устанавливаются на всех грузовых автомобилях средней и большой грузоподъемности.

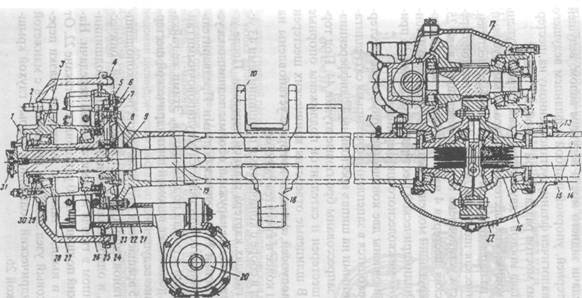

Устройство и взаимодействие главной передачи, дифферен-циала и узлов привода ведущих колес рассмотрим на примере автомобиля КАМАЗ-4310.

Картеры среднего и заднего мостов сварены из стальных штампованных балок с приваренными к ним крышками карте-ров, фланцами для крепления редукторов главных передач, кон-цевыми фланцами для крепления суппортов тормозных меха-низмов и цапф ступиц колес, рычагами для крепления реактив-ных штанг и опорами рессор (рис. 17. 20).

|

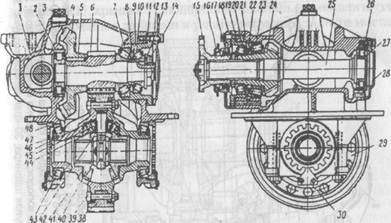

Рис.17.20. Задний мост автомобиля КАМАЗ-4310:

1 - контргайка; 2 - шпилька крепления колеса; 3 - ступица; 4 - щиток; 5 - штуцер; 6 и 11 -сапуны; 7 и 9 - сальники; 8 - крышка головки подвода воздуха; 10 - опора рессоры; 12 -главная передача; 13 и 21 - фланцы; 14 - картер заднего моста; 15 - правая полуось; 16 -дифференциал; 17 - крышка; 18 - рычаг реактивной штанги; 19 - левая полуось; 20 -тормозная камера; 22 - кронштейн раз-жимного кулака; 23 - головка подвода воздуха; 24 -цапфа; 25 - суппорт тормоза; 26 и 27 - конические подшипники; 28-тормоз-ной барабан; 29 - гайка; 30 - замковая шайба; 31 - кран запора воздуха

Главные передачи среднего и заднего мостов в основном унифицированы. Главная передача среднего моста отличается от главной передачи заднего моста ведущим валом, ведущей конической шестерней, упорной шайбой и фланцем ведущего вала, который аналогичен фланцу, установленному на шестер-не привода задних мостов раздаточной коробки.

Главная передача мостов - двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая ступень - из пары цилиндрических косозубых шестерен.

Ведущая коническая шестерня 24 (рис. 17.21) главной пере-дачи заднего моста установлена на шлицах ведущего вала 25. Ведомая коническая шестерня 4 напрессована на вал-шестер-ню 6 и передает крутящий момент через прямоугольную шпон-ку 5. К ведомой цилиндрической шестерне 38 болтами 39 при-креплены чашки 47 межколесного дифференциала.

В чашках установлены две конические полуосевые шестер-ни 40, которые находятся в зацеплении с четырьмя саттеллита-ми 45, установленными на шипах крестовины 42 дифференциа-ла. В саттелитах запрессованы бронзовые втулки 44. Под тор-цы полуосевых шестерен и сателлитов подложены опорные шайбы 41 и 46. В шлицевые отверстия конических шестерен входят шлицы полуосей, фланцы которых установлены на шпильках ступиц колес и крепятся гайками.

Дифференциал в сборе с коническими подшипниками 43 ус-танавливается в гнездах картера главной передачи. После ус-тановки дифференциала на наружные обоймы подшипника ус-танавливаются крышки 29 и крепятся болтами. Предваритель-ный натяг подшипников осуществляется регулировочными гай-ками 48, ввернутыми в гнезда подшипников. Этими же гайка-ми регулируется положение ведомой цилиндрической шестер-ни 38 относительно ведущей 6.

Ведущий вал 25 вращается в двух конических роликоподшип-никах 20 и 23, установленных на хвостовике ведущей коничес-кой шестерни 24, и одном цилиндрическом роликоподшипни-ке 27, установленном в гнезде картера главной передачи. На-ружный конический подшипник 20 установлен в стакане 22. От попадания грязи и пыли, а также от вытекания смазки пере-дний подшипниковый узел защищен крышкой 18 с манжетой 17. Задний цилиндрический подшипник закрыт глухой крыш-кой 28 с прокладкой 26.

Вал ведущей цилиндрической шестерни 6 установлен в двух конических роликоподшипниках 7 и 10 и одном цилиндричес-ком 2, который установлен в гнезде картера главной передачи. Наружные обоймы конических подшипников установлены в стакане 9. Подшипниковый узел защищен от попадания грязи и пыли глухой крышкой 12с прокладкой.

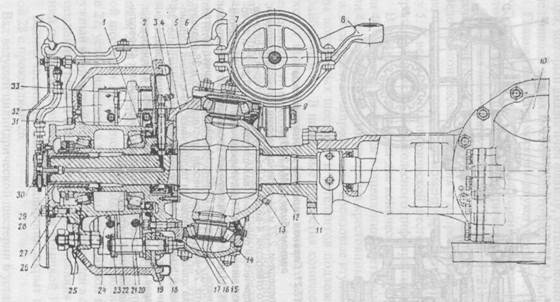

Рис.17.21. Главная передача заднего мостоа автомобиля КАМАЗ-4310:

1-картер главной передачи; 2,27 и 34 - цилиндрические роликоподшипники; 3 - пробка заливного отверстия; 4 - ведомая коническая шестерня; 5 - шпонка; 6 - ведущая цилиндрическая шестерня (вал-шестерня); 7, 10, 20, 23 и 43 - конические роликоподшипники; 8 и 21 - регулировочные шайбы; 9 и 22 - стаканы подшипников; 11 и 19 - регулировочные прокладки; 12 и 18 крышки стаканов подшипников; 13 - опорная шайба; 14 - гайка; 15 - фланец; 16 - отражатель; 17 - манжета; 24 - ведущая коническая шестерня; 25 и 36 - ведущие валы; 26 - прокладка крышки; 28 - крышка подшипника; 29 -крышка подшип-ника дифференциала; 30 - стопор гайки подшипника дифференциала; 38 -ведомая цилиндрическая шестерня; 39 - болт крепления чашек дифферен-циала; 40 -полуосевая шестерня; 41 и 46 - опорные шайбы; 42 - крестовина; 44 - втулка саттелитов; 45 - саттелит; 47 - чашка дифференциала; 48 - регулировочная гайка подшипников дифференциала

|

Рис.17.22.Передний мост автомобиля КАМАЗ-4310:

1 - цапфа поворотного кулака; 2 - переходной штуцер; 3 - ввертный штуцер; 4 - корпус поворотного кулака; 5 - регулировочные прокладки; 6 и 27 - разжимные втулки; 7 -масленка; 8 - рычаг поворотного кулака; 9 - регулировочный рычаг; 10 - редуктор; 11 -шаровая опора; 12 - внутренний кулак; 13 - пробка; 14 - накладка кулака; 15 - вкладыши кулака шарнира; 16 - диск шарнира; 17, 22 и 25 - конические роликоподшипники; 18 - щиток; 19 - суппорт; 20 - ось колодок; 24 - пружина колодок тормоза; 26 - левая сту-пица с тормозным барабаном; 28 - ведущий фланец; 29 - наружный кулак шарнира; 30 - кран запора воздуха; 31 - разжимной кулак; 32 - колодка переднего тормоза; 33 - ролик колодки

В отличие от главных передач среднего и заднего мостов глав-ная передача переднего моста (рис. 17. 22) крепится к картеру моста фланцем, расположенным в вертикальной плоскости. Ори-гинальные детали главной передачи (рис. 17. 23) переднего мос-та: чашка 3 колесного дифференциала, картер 31 редуктора, ве-дущий вал 11, крышка 17, подшипник 8. Остальные детали и узлы унифицированы с деталями и узлами редуктора заднего моста.

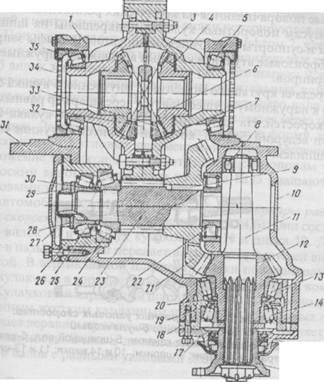

Рис. 17.23. Редуктор переднего моста автомобиля КАМАЗ-4310:

1 - крышка подшипника; 2 - ведомая цилиндрическая шестерня; 3 - чашка диф-ференциала; 4 - опорная шайба полуосевой шестерни; 5, 13, 14, 24 и 25 - конические роликоподшипники; 6 - полуосевая шестерня; 7 - опорная шайба саттелита; 8 и 22 -цилиндрические роликоподшипники; 9 - шпонка; 10 - заглушка; 11 - ведущий вал; 12 -ведущая коническая шестерня; 15 - сальниковое уплотнение; 16 - фланец; 17 и 27 -крышки; 18 и 26 - стаканы подшипни-ков; 19 и 30 - регулировочные шайбы; 20 - распорная втулка; 21 - ведомая ко-ническая шестерня; 23 - ведущая цилиндрическая шестерня; 28 - опорная шайба; 29 - гайка; 31 - картер редуктора; 32 - крестовина дифференциала; 33 - саттелит; 34 - регулировочная гайка; 35 - стопор гайки

Картер переднего моста отлит заодно с левым коротким кожухом полуоси. Правый кожух запрессован в картер моста. Заклепочная сварка предохраняет кожух от осевого перемеще-ния. К фланцам кожухов полуосей на шпильках закреплены шаровые опоры с приваренными шкворнями. В шаровых опо-рах запрессованы бронзовые втулки, в которых установлены внутренние кулаки шарниров равных угловых скоростей.

На шкворнях установлены корпуса поворотных кулаков, которые поворачиваются на конических роликоподшипниках. К корпусам поворотных кулаков прикреплены на шпильках цапфы и суппорты тормозных механизмов. В цапфы запрессо-ваны бронзовые втулки, в которых вращаются наружные кула-ки шарниров.

Передача крутящего момента от внутреннего кулака 5 (рис. 17.24) к наружному осуществляется через шарнир равных угло-вых скоростей. На шлицевой конец наружного кулака 1 уста-новлен ведущий фланец, который крепится к ступице с помо-щью шпилек.

Рис. 17.24. Шарниры равных угловых скоростей: а-шариковый; б-кулачковый

1 и 4 - вилки; 2 и 3 - делительные канавки; 5 - шлицевой вал; 6 - шпилька; 7 - штифт; 8 -центральный шарик; 9 - шарики; 10 и 14 вилки; 11 и 13 - кулаки; 12 - диск

Полуоси всех мостов полностью разгружены. На цапфах мостов с помощью гаек, замковых шайб и контргаек закрепле-ны ступицы, вращающиеся на конических роликоподшипни-ках. К фланцам ступиц с помощью шпилек крепятся тормоз-ные барабаны и диски колес. Кроме того, барабаны фиксиру-ются на ступицах тремя винтами. Ступицы мостов и их крепле-ние взаимозаменяемы. Подшипники ступицы защищены от попадания грязи и пыли прокладками под фланцем полуоси и манжетой с лабиринтным уплотнителем, установленной в рас-точке ступицы. Полость корпуса поворотного кулака предохраняется от попадания грязи внутрь комбинированным саль-никовым уплотнением с распорным кольцом, которое крепит-ся болтами к внутреннему торцу корпуса.

Шарниры равных угловых скоростей переднего ведущего мо-ста работают в особо тяжелых условиях. На автомобиле ЗИЛ-131 установлены шариковые шарниры с делительными канавка-ми (рис. 17. 24, а). Они состоят из двух вилок 1 и 4, пяти шари-ков 9 и штифта 7. Вилки 1 и 4 изготовлены заодно целое со шлицевыми валами 5. При помощи торцовых сферических уг-лублений и центрального шарика 8 вилки центрируются между собой. Положение шарика 8 фиксируется штифтом 7, удержи-ваемым от осевых смещений шпилькой 6.

В делительные канав-ки 2 и 3 вилок закладываются четыре рабочих шарика 9, кото-рые удерживаются от выкатывания из делительных канавок центральным шариком 8. При вращении ведущего вала кру-тящий момент от одной вилки к другой передается через рабо-чие шарики. Делительные канавки имеют такую форму, кото-рая независимо от угловых перемещений вилок обеспечивает расположение шариков в плоскости, делящей пополам угол между осями вилок, в результате чего оба вала вращаются с одинаковыми угловыми скоростями.

На автомобиле КАМАЗ-4310 применены шарниры равных угловых скоростей кулачкового типа fpuc. 17.24,6). Они состоят из двух вилок 10 и 14, двух кулаков 11 и 13 и диска 12. Диск заходит в пазы кулаков и передает вращение от ведущей вилки к ведомой. В вертикальной плоскости вилки поворачиваются вокруг кулаков, а в горизонтальной - вместе с кулаками вокруг диска. Кулачковый карданный шарнир работает подобно двум сочлененным жестким карданным шарнирам, из которых пер-вый создает неравномерность вращения, а второй устраняет эту неравномерность. Этим и достигается вращение ведущего и ведомого валов с равными угловыми скоростями.

Карданная передача с шарниром равных угловых скоростей нашла широкое применение в переднеприводных автомобилях для соединения дифференциала и ступицы ведущего колеса.

Карданная передача данного типа включает два шарнира равных угловых скоростей, соединенных приводным валом. Ближайший к коробке передач (дифференциалу) шарнир носит название внутреннего, противоположный ему – внешний шарнир.

С целью снижения уровня шума карданная передача с шарниром равных угловых скоростей также применяется в трансмиссиях автомоблей с задним и полным приводом. В данном случае шарнир неравных угловых скоростей уступает более соершенной конструкции ШРУС.

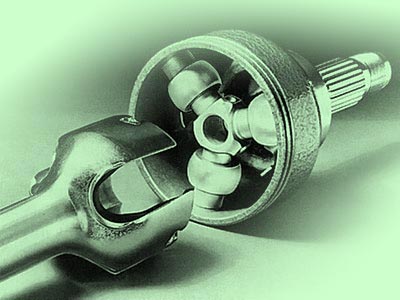

Карданный шарнир равных угловых скоростей обеспечивает передачу крутящего момента от ведущего к ведомому валу с постоянной угловой скорость, независимо от угла наклона валов. Самым распространенным в конструкции трансмиссии переднеприводного автомобиля является шариковый шарнир равных угловых скоростей.

Шарнир равных угловых скоростей (сокращенное название – ШРУС , обиходное название – граната ) имеет следующее устройство :

сепаратор;

грязезащитный чехол.

Схема шарнира равных угловых скоростей

Корпус имеет внутреннюю сферическую форму. Внутри корпуса располагается обойма . В корпусе и обойме выполнены канавки, по которым движутся шарики . Такая конструкция обеспечивает равномерную передачу крутящего момента от ведомого вала к ведущему под изменяющимся углом. Сепаратор удерживает шарики в определенном положении. Для защиты шарнира от негативных факторов внешней среды (кислорода, воды, грязи) на ШРУС устанавливается грязезащитный чехол – «пыльник».

При изготовлении в шарнир равных угловых скоростей закладывается смазка, приготовленная на основе дисульфида молибдена.

Карданная передача с полукарданным упругим шарниром

Полукарданный упругий шарнир обеспечивает передачу крутящего момента между двумя валами, расположенными под небольшим углом, за счет деформации упругого звена.

Схема полукарданного упругого шарнира

Характерным примером данного типа шарнирного соединения являетсяупругая муфта Гуибо (Guibo). Муфта представляет собой предварительно сжатый шестигранный упругий элемент, с двух сторон которого крепятся фланцы ведущего и ведомого валов.

53)Главная передача.

Главная передача служит для увеличения крутящего момента и изменения его направления под прямым углом к продольной оси автомобиля. С этой целью главную передачу выполняют из конических шестерен. В зависимости от числа шестерен главные передачи разделяют на одинарные конические, состоящие из одной пары шестерен, и двойные, состоящие из пары конических и пары цилиндрических шестерен. Одинарные конические, в свою очередь, подразделяют на простые и гипоидные передачи.

Типы главной передачи: 1 - ведущая коническая шестерня, 2 – ведомая коническая шестерня, 3 - ведущая цилиндрическая шестерня, 4 - ведомая цилиндрическая шестерня.

Одинарные конические простые передачи (рис. а) применяют преимущественно на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. В этих передачах ведущая коническая шестерня 1 соединена с карданной передачей, а ведомая 2 с коробкой дифференциала и через механизм дифференциала с полуосями. Для большинства автомобилей одинарные конические передачи имеют зубчатые колеса с гипоидным зацеплением (рис. 6). Гипоидные передачи по сравнению с простыми обладают рядом преимуществ: они имеют ось ведущего колеса, расположенную ниже оси ведомого, что позволяет опустить ниже карданную передачу, понизить пол кузова легкового автомобиля. Вследствие этого снижается центр тяжести и повышается устойчивость автомобиля. Кроме того, гипоидная передача имеет утолщенную форму основания зубьев шестерен, что существенно повышает их нагрузочную способность и износостойкость. Но это обстоятельство обусловливает применение для смазки шестерен специального масла (гипоидного), рассчитанного для работы в условиях передачи больших усилий, возникающих в контакте между зубьями шестерен.

Двойные главные передачи (рис. в) устанавливают на автомобилях большой грузоподъемности для увеличения общего передаточного числа трансмиссии и повышения передаваемого крутящего момента. В этом случае передаточное число главной передачи подсчитывается как произведение передаточных чисел конической (1, 2) и цилиндрической (3, 4) пар.

|

При движении автомобиля в поворотах и по неровностям дороги колёса ведущей оси проходят путь разной длины. Чтобы шины не проскальзывали по поверхности дороги, колёса должны вращаться с разными скоростями. Дифференциал - механизм, позволяющий колёсам ведущей оси вращаться с разными скоростями и одинаковым (или разным), подводящимся к ним, крутящим моментом. В трансмиссии автомобилей с одной ведущей осью дифференциал устанавливается между приводами колёс (межколёсный дифференциал). В полноприводных автомобилях он может находиться и между ведущими осями (межосевой дифференциал). Сила тяги на колесе зависит от радиуса колеса и подводимого к нему крутящего момента. Произведение силы тяги на динамический радиус колеса даёт тот крутящий момент, который дифференциал должен передать на колёса. Когда сцепление с дорогой слабое или одно колесо вывешено (разгружено), крутящий момент и сила тяги на колесе очень малы или отсутствуют, автомобиль не сможет продолжить движение. Это особенность дифференциала с коническими шестернями, получившего широкое распространение на легковых отечественных автомобилях. Этот вид дифференциала называют симметричным, так как он поровну распределяет крутящий момент между колёсами. Это происходит потому, что сателлит работает как равноплечий рычаг и передаёт только равные усилия к шестерням полуоси, а соответственно и к ведущим колёсам. Если одно из колёс имеет малое сцепление с дорожным покрытием, то эффективный крутящий момент на нём небольшой, соответственно симметричный дифференциал подведёт такое же усилие к другому колесу. То есть, если одно колесо буксует, сила тяги на втором равна нулю, что отрицательно сказывается на проходимости. Для её улучшения на автомобилях применяют полную или частичную блокировку дифференциалов, степень которой оценивают коэффициентом блокировки. Коэффициент блокировки (Кб) - соотношение крутящего момента на отстающем колесе к моменту на забегающем колесе. Его величина для симметричного дифференциала всегда равна 1, для дифференциалов повышенного трения от 1 до 5. Чем больше Кб, тем лучше проходимость автомобиля. То есть, при Кб = 3 момент на отстающем колесе будет в три раза больше, чем на буксующем, а при Кб = 5 - в пять раз. Но момент на колесе в эту секунду будет возможным от 20 до 70%, в зависимости от возможности блокирующего механизма. |

55)Полуоси Полуоси передают крутящий момент от полуосевого зубчатого колеса дифференциала на ступицу ведущего колеса. К полуоси могут быть приложены изгибающие моменты от вертикальной реакции на действие силы тяжести, приходящейся на колесо, от касательной реакции, обусловленной тяговой и тормозной силами, и от боковой силы, возникающей при заносе, а также под действием бокового ветра. Полуоси, в зависимости от конструкции внешней опоры, определяющей степень их нагруженности изгибающими моментами, бывают двух типов - полуразгруженные и разгруженные. По конструкции полуоси могут иметь на одном конце фланец для крепления болтами к ступице колеса, а на другом шлицевую часть, входящую в зацепление с полуосевым зубчатым колесом дифференциала. Другая конструкция предусматривает шлицевую часть на обоих концах полуоси. На грузовых автомобилях малой грузоподъемности и на легковых автомобилях применяют обычно полуразгруженные полуоси, у которых подшипник установлен между полуосью и кожухом на определенном расстоянии от средней плоскости колеса. Благодаря этому создаются изгибающие моменты на плече (плоскость наружной части диска и подшипника), действующие на полуось в вертикальной и горизонтальной плоскостях, в вертикальной плоскости и (боковая реакция) на плече, равном радиусу колеса. На автобусах и грузовых автомобилях средней и большой грузоподъемности применяют полностью разгруженные полуоси. В этом случае все изгибающие моменты воспринимаются подшипниками, установленными между ступицей колеса и кожухом полуоси, а полуось передает только крутящий момент. Полуоси в процессе эксплуатации автомобилей испытывают значительные нагрузки, особенно при движении по грунту и по шоссе с твердым покрытием в плохом состоянии. Поэтому к полуосям предъявляют особые требования. Снижение напряжений достигается увеличением радиусов перехода между полуосью и фланцем. Долговечность подшипников колес обеспечивается надежной защитой от попадания в них грязи.

56)ШРУС (сокр. от шарнир равных угловых скоростей ), как и хорошо всем известный карданный шарнир, предназначен для передачи вращения под углом. ШРУСы присутствуют в конструкции автомобилей с управляемыми ведущими колесами, а среди автолюбителей их еще очень часто называют ”гранатами”. ШРУС передает равномерное вращение и этим отличается от обычного "кардана", который имеет одно неприятное свойство: если к входному валу подвести равномерное вращение, то на выходе оно станет прерывистым, пульсирующим. Внешне все шарниры равных угловых скоростей выглядят одинаково, новнутреннее устройство ШРУСов для разных машин отличается. Каждый вал привода передних колес имеет два шарнира. Они обеспечивают передачу вращения под углом и, кроме того, компенсируют изменение длины вала при работе подвески, поэтому один из шарниров должен иметь еще и осевое перемещение (как правило, это внутренний ШРУС). Наружные ШРУСы всех отечественных переднеприводных автомобилей одинаковы: на валу установлена обойма с шестью канавками, выполненными по радиусу. В корпусе также имеется шесть радиальных канавок, в которых помещены шарики, передающие крутящий момент от вала к корпусу и далее к ступице колеса. Такая конструкция допускает только изгиб, поэтому внутренние шарниры сделаны немного иначе и рассчитаны на осевое перемещение. Для того, чтобы лучше представить принцип работы ШРУСа, взгляните на рисунок.

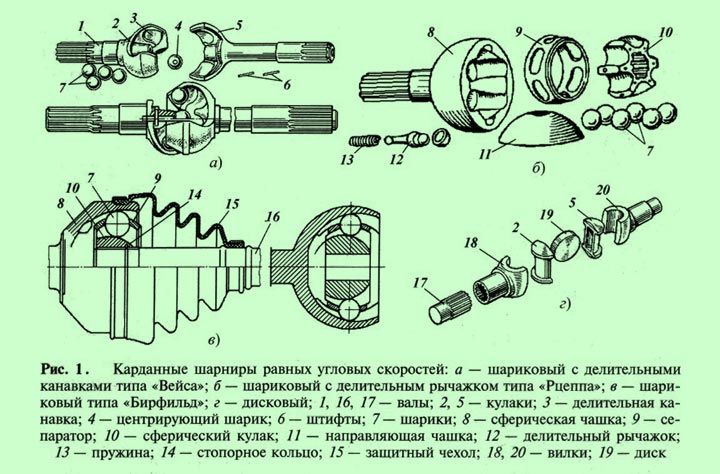

Карданные передачи с шарнирами

равных угловых скоростей

Передние ведущие колеса полноприводных и переднеприводных автомобилей являются одновременно и управляемыми, т. е. должны поворачиваться, что требует применения между колесом и полуосью шарнирного соединения.

Карданные шарниры неравных угловых скоростей передают вращение циклически и приемлемо работают лишь при небольших значениях углов между валами, поэтому не могут удовлетворять требованиям равномерности передаваемого вращательного движения. В приводе ведущих управляемых колес крутящий момент должен передаваться с равномерной скоростью к колесам, поворачивающимся относительно продольной оси автомобиля на угол 40…45

˚.

Выполнение таких условий могут обеспечить карданные передачи с шарнирами равных угловых скоростей (ШРУС). Иногда их называют синхронными карданными передачами.

В переднеприводном автомобиле обычно используются два внутренних шарнира равных угловых скоростей, кинематически связанные с коробкой передач, и два внешних шарнира, которые крепятся к колесам. В обиходе такие шарниры обычно называют «гранатами».

До середины прошлого века в конструкциях автомобилей часто встречались спаренные карданные шарниры неравных угловых скоростей. Такая конструкция получила название сдвоенного карданного шарнира. Сдвоенный шарнир отличался громозкостью и усиленным износом игольчатых подшипников, поскольку при прямолинейном движении автомобиля иглы подшипников не проворачивались и линии их контакта с обоймой и крестовиной подвергались воздействию значительных контактных напряжений, что приводило к износу и даже сплющиванию игл.

В настоящее время такие подшипники в конструкциях автомобилей встречаются редко.

Равенство угловых скоростей ведущего и ведомого валов будет соблюдено только в том случае, если точки контакта в шарнире, через которые пересекаются окружные силы, будут находиться в биссекторной плоскости, делящей угол между валами пополам. Конструкции всех карданных шарниров равных угловых скоростей основаны на этом принципе.

Шариковые шарниры равных угловых скоростей

Наибольшее применение получили шариковые карданные шарниры равных угловых скоростей. Среди них наиболее часто в конструкциях отечественных автомобилей можно встретить шарниры с делительными канавками типа «Вейс»

.

Эту конструкцию в 1923 году запатентовал немецкий изобретатель Карл Вейс. Шарниры Вейса широко применяются в разборном и неразборном вариантах на отечественных автомобилях марок «УАЗ», «ГАЗ», «ЗиЛ», «МАЗ» и некоторых других. Шарнирные сочленения типа «Вейс» технологичны и дешевы в производстве, позволяют получать угол между валами до 32

°, однако срок их службы ограничен 30…40 тыс. км

пробега из-за высоких контактных напряжений, возникающих при работе.

Разборный шарнир (рис. 1

) устроен следующим образом. Валы 1

выполнены заодно с кулаками 2

и 5

, в которых вырезаны четыре канавки 3

. В собранном виде кулаки располагаются в перпендикулярных плоскостях, а между ними в канавки 3

устанавливаются четыре шарика 7

.

Для центрирования кулаков в отверстие, выполненное в одном из них, устанавливается штифт 6

с центрирующим шариком 4

. От осевого перемещения штифт фиксируется другим штифтом 6

, расположенным радиально.

Средние линии канавок 3

нарезаны так, что шарики 7

, передающие усилия, располагаются в биссекторной (биссекториальной) плоскости между валами. В передаче усилия участвуют только два шарика, что создает высокие контактные напряжения и сокращает срок службы шарнира. Два других шарика передают крутящий момент при движении автомобиля задним ходом.

В других конструкциях контактные напряжения уменьшаются путем увеличения числа шариков, одновременно участвующих в работе, что неизбежно приводит к усложнению шарниров.

Детали шарикового шарнира «Рцеппа»

(рис. 1, б

) располагаются в чашке 8

, которая во внутренней части имеет шесть сферических канавок для установки шести шариков 7

. Такие же канавки имеет и сферический кулак 10

, в шлицевое отверстие которого входит ведущий вал карданной передачи. Шарики в одной биссекторной плоскости устанавливаются делительным устройством, состоящим из сепаратора 9

, направляющей чашки 11

и делительного рычажка 12

.

Рычажок имеет три сферические поверхности: концевые входят в гнезда ведущего и ведомого валов, а средняя – в отверстие направляющей чашки 11

. Рычажок к ведущему валу прижимается пружиной 13

. Длины плеч рычажка таковы, что при передаче момента под углом он поворачивает направляющую чашку 11

и сепаратор 9

так, что все шесть шариков 7

устанавливаются в биссекторной плоскости и все они воспринимают и передают усилия. Это позволяет уменьшить габаритные размеры шарнира и увеличить срок его службы.

Шарнир типа «Рцеппа» технологически сложен, однако он компактнее шарнира с делительными канавками, и может работать при углах между валами до 40 °. Поскольку усилие в этом шарнире передается всеми шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах. Долговечность шарнира «Рцеппа» достигает 100–200 тыс. км .

Еще один шариковый карданный шарнир типа «Бирфильд»

представлен на рисунке 1, в

. Он состоит из чашки 8

, сферического кулака 10

и шести шариков 7

, размещенных в сепараторе 9

. Сферический кулак 10

надевается на шлицованную часть ведущего вала 16

и стопорится кольцом 14

. От попадания грязи во внутреннюю полость шарнир защищен защитным резиновым чехлом 15

.

Все сферические поверхности деталей шарнира выполнены по разным радиусам, а канавки имеют переменную глубину. Благодаря этому при наклоне одного из валов шарики выталкиваются из среднего положения и устанавливаются в биссекторной плоскости, что обеспечивает синхронное вращение валов.

Шарниры типа «Бирфильд» имеют высокий КПД, долговечны, и могут работать при углах до 45

˚. Поэтому они широко применяются в приводе управляемых колес многих переднеприводных легковых автомобилей в качестве наружного шарнира, или, как его еще называют - наружной «гранаты».

Основной причиной преждевременного разрушения шарнира является повреждение эластичного защитного чехла. По этой причине автомобили высокой проходимости часто имеют уплотнение в виде стального колпака. Однако это приводит к увеличению габаритов шарнира и ограничивает угол между валами до 40

°.

При использовании шарнира типа «Бирфильд» на внутреннем конце карданной передачи необходимо устанавливать шарнир равных угловых скоростей, способный компенсировать изменение длины карданного вала при деформации упругого элемента подвески.

Такие функции совмещает в себе универсальный шестишариковый карданный шарнир типа «ГКН»

(GKN).

Осевое перемещение в шарнирах типа GKN обеспечивается перемещением шариков по продольным канавкам корпуса, при этом, требуемая величина перемещения определяет длину рабочей поверхности, что влияет на размеры шарнира. Максимальный допустимый угол наклона вала в данной конструкции ограничивается 20

°.

При осевых перемещениях шарики не перекатываются, а скользят в канавках, что снижает КПД шарнира.

В конструкциях современных легковых автомобилей иногда встречаются карданные шарниры типа «Лебро» (Loebro), которые, как и шарниры GKN обычно устанавливаются на внутреннем конце карданной передачи, поскольку способны компенсировать изменение длины карданного вала.

Шарниры «Лебро» отличаются от шарниров GKN тем, что канавки в чашке и кулаке нарезаны под углом 15-16

° к образующей цилиндра, а геометрия сепаратора правильная - без конусов и с параллельными наружной и внутренней сторонами.

Такой шарнир имеет меньшие габариты, чем другие шестишариковые шарниры, кроме того, сепаратор его менее нагружен, поскольку не выполняет функции перемещения шариков в кулаках.

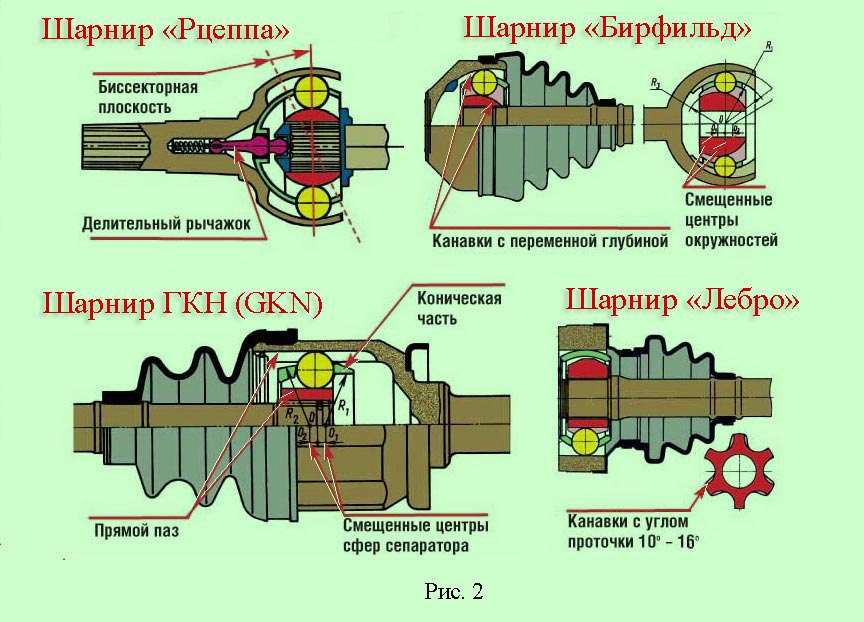

Принципиальное устройство этих шариковых шарниров представлено на рисунке 2 .

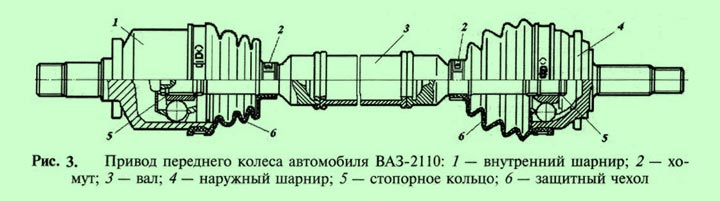

Привод передних колес автомобиля ВАЗ-2110

Привод передних колес автомобиля ВАЗ-2110 (рис. 3 ) состоит из вала 3 и двух карданных шарниров 1 и 4 равных угловых скоростей. Вал 3 привода правого колеса выполнен из трубы, а левого колеса – из прутка. Кроме того, валы имеют разную длину. На вал надевается защитный чехол 6 , а затем шарнир в собранном виде со смазочным материалом фиксируется от осевого перемещения стопорным кольцом 5 . Защитные чехлы крепятся хомутами 2 .

Внутренний шарнир (внутренняя «граната) 1 , который вязан с дифференциалом, является универсальным, т. е. кроме обеспечения равномерного вращения валов под изменяющимся углом он позволяет увеличивать общую длину привода, что необходимо для перемещения передней подвески и силового агрегата. Происходит это потому, что внутренняя поверхность корпуса шарнира 1 имеет цилиндрическую форму, и канавки в ней нарезаны продольно, это позволяет внутренним деталям шарнира перемещаться по продольным канавкам в осевом направлении.

Кулачковые шарниры равных угловых скоростей

На автомобилях средней и большой грузоподъемности марок «КамАЗ», «Урал», «КрАЗ» карданные передачи в приводе передних колес работают под большим крутящим моментом. Шариковые шарниры не могут передавать больших крутящих моментов из-за возникновения значительных контактных напряжений и ограничения по удельному давлению шариков на канавки. Поэтому в них применяют кулачковые карданные шарниры (рис. 1, г ). Аналогичные шарниры иногда устанавливают на переднеприводные автомобили марки «УАЗ».

Кулачковый карданный шарнир

равных угловых скоростей (рис. 1, г

) состоит из двух вилок 18

и 20

, которые вставлены в кулаки 2

и 5

с пазами; в эти пазы входит диск 19

. При передаче крутящего момента и вращения от ведущего вала 17

на ведомый вал при повернутом колесе каждый из кулаков 2

и 5

поворачивается одновременно относительно оси паза вилки в горизонтальной плоскости и относительно диска 19

в вертикальной плоскости.

Оси пазов вилок лежат в одной плоскости, которая проходит через среднюю плоскость диска. Эти оси расположены на равных расстояниях от точки пересечения осей валов и всегда перпендикулярны осям валов, поэтому точка их пересечения всегда располагается в биссекторной плоскости.

Такой карданный шарнир требует повышенного внимания к смазыванию, так как для его деталей характерно трение скольжения, вызывающее значительный нагрев и изнашивание трущихся поверхностей. Трение скольжения между контактирующими поверхностями приводит к тому, что кулачковый шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Однако он способен передавать значительный крутящий момент.

Еще один тип кулачкового шарнира равных угловых скоростей - шарнир «Тракта»

(на рисунке

), состоящий из четырех штампованных деталей: двух втулок и двух фасонных кулаков, трущиеся поверхности которых подвергаются шлифованию.

Если разделить по оси симметрии кулачковый карданный шарнир, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания. В такой конструкции тоже возникают значительные силы трения скольжения, снижающие КПД шарнира.

Трехшиповые шарниры равных угловых скоростей

В трехшиповом шарнире (на рисунке ) крутящий момент от ведущего вала передают три сферических ролика, которые установлены на радиальных шипах, жестко связанных с корпусом шарнира ведомого вала. Шипы относительно друг друга располагаются под углом 120 ˚. Сферические ролики чаще всего устанавливаются на шипы посредством игольчатых подшипников.

Ведущий вал имеет трехвальцевую вилку, в цилиндрические пазы которой входят ролики. При передаче крутящего момента между несоосными валами ролики перекатываются со скольжением вдоль пазов и одновременно скользят в радиальном направлении относительно шипов. Предельный угол между осями валов до 40 ˚.

Особенностью трехшипового шарнира является то, что в отличие от шариковых шарниров передача момента от ведущих элементов на ведомые происходит не в биссекторной плоскости, а в плоскости, проходящей через оси шипов. Равенство частот вращения ведущего и ведомого валов обеспечивается при любом взаиморасположении их осей.

ШАРНИРНЫЕ ВАЛЫ

Привод передних ведущих колес осуществляется шарнирными валами (в дальнейшем ш. в.) (рис. 35) с шарнирами равных угловых скоростей. Наружный шарнир - шестишариковый, фиксированный, внутренний - скользящий, трехроликовый. Ш. в. отличаются общей длиной: левый короче, чем правый. На стержне правого ш. в. может быть установлен гаситель крутильных колебаний. Полости наружного и внутреннего шарниров заполнены специальной консистентной смазкой на весь срок службы шарниров и защищены резиновыми чехлами, крепящимися хомутами, хвостовик корпуса 15 внутреннего шарнира фиксируется в полуосевой шестерне 20 разрезным стопорным кольцом 10, входящим в проточку полуосевой шестерни и кольцевую канавку на хвостовике.

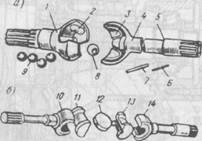

Рис. 35. Шарнирный вал и его закрепление в шестерне дифференциала:

1 - кольцо стопорное обоймы: 2 - корпус наружного шарнира; 3 - хомут; 4-шарик; 5 - сепаратор: 6 - обойма; 7 - чехол наружного шарнира; 8 - хомут; 9 - вал; 10 - кольцо стопорное хвостовик внутреннего шарнира; 11 - чехол внутреннего шарнира; 12- кольца стопорные трехшиковика; 13 - трехшиловик; 14 - ролик; 15 - корпус внутреннего шарнира; 16 - манжета; 17 - картер главной передачи; 18 - подшипник; 19 - корпус дифференциала; 20 - шестерня дифференциала. А - канавка для монтажа и демонтажа шарнирного вала; В - упорный торец.

Недопустима установка хвостовика внутреннего шарнира в шестерню без стопорного кольца.

Регулярно проверяйте состояние защитных чехлов шарниров, герметичность их соединений, отсутствие подтекания масла через уплотнительные манжеты картера, а также возможность выдергивания хвостовика внутреннего шарнира из полуосевой шестерни.

Следует иметь в ввиду, что если чехол порван, то в шарнир попадают вода и грязь, что вызывает его интенсивный износ, коррозию и разрушение.

Поврежденные чехлы немедленно заменяйте новыми, предварительно промыв шарнир и заменив смазку. Субъективной оценкой наличия дефектов внутри шарниров является скрежет при движении по прямой или на повороте, наличие повторяющихся стуков при перегрузках трансмиссии (разгон, торможение), суммарный окружной люфт ш. в. (на максимальном радиусе корпуса) не должен превышать 1 мм. Суммарный осевой люфт в наружном шарнире допускается до 1,2 мм.

Замена чехлов и устранение неисправности в шарнирах требуют демонтажа, разборки ш. в. и замены некоторых деталей, для чего их необходимо снять с автомобиля.

Демонтаж ш. в. осуществляется последовательно:

вначале из ступицы переднего колеса, а затем из дифференциала. Указанные операции следует проводить на станциях технического обслуживания.

Для демонтажа ш. в. из ступицы выполните следующие операции:

- установите перед автомобиля на подставки, снимите колеса;

-

включите передачу заднего хода, отверните гайку 25 (рис. 36) и удалите шайбу 24;

- отверните гайку болта 16 крепления пальца 34 шарового шарнира к поворотному кулаку 29, выньте болт и палец из клеммы;

- если производится демонтаж левой полуоси, поверните рулевое колесо влево, при демонтаже правой - вправо. При этом повернувшийся поворотный кулак позволит демонтировать шлидевой хвостовик 23 шарнира со ступицы 26. Подвяжите ш. в. от провисания.

Демонтаж и монтаж ш. в. из дифференциала должен производиться с помощью специального приспособления, укрепляемого только на поверхности А корпуса внутреннего шарнира. Разрешается при этом упор в поверхность торца В. Усилие демонтажа - 190...340 кгс.

Во избежание проворачивания полуосевых шестерен внутри дифференциала и падения их в картер (потеря соосности шестерни и отверстия в картере дифференциала) категорически запрещается одновременный демонтаж обоих ш. в.

После демонтажа одного из ш. в. необходимо поставить сразу транспортную заглушку (или пробку с удлинителем) для фиксации полуосевой шестерни.

Учитывая сложность разборки ш. в., эти операции следует проводить в специализированных мастерских. В гарантийный период недопустима разборка ш. в., а его замена производится только в сборе.

Снятие и разборка ш. в. могут быть связаны с заменой:

- ш. в. с шарнирами в сборе;

- защитных чехлов 7 в И (рис. 35);

-

трехшиповика 13 с роликами 14 в сборе;

-

корпуса 2 наружного шарнира с шариками и обоймой в сборе;

- манжеты 16;

-

стопорного кольца 10;

-

шарнирного вала 9;

- корпуса внутреннего шарнира 15 в сборе.

При этом следует помнить, что такие детали как хомуты 3 и 8, стопорные кольца 12 трехшиповика, стопорное кольцо 1 и стопорное кольцо 10 являются деталями разового пользования и вторично их ставить не разрешается. Допускается в виде исключения установка большого хомута защитного чехла вместо малого с обрезкой лишней длины.

Указанные детали и узлы поставляются в запасные части. Категорически запрещается разборка наружного шарнира. При каких-либо его дефектах производится замена наружного шарнира в сборе. Для демонтажа наружного шарнира в сборе с вала 9 необходимо при снятом хомуте 3 и вывернутом (или сдвинутом) чехле с удаленной смазкой с помощью специальной медной оправки, установленной в упор к торцу обоймы 6, резким ударом молотка демонтировать шарнир.

Если поврежден чехол 7, снимите хомут 8 и стяните чехол с вала 9. Тщательно промойте шарнир без его разборки, продуйте сжатым воздухом и, соблюдая чистоту, заполните специальной смазкой, заложив ее во внутреннюю полость шарнира через шлицевое отверстие, а также пазы и шарики с наружной стороны. Установите новый чехол и затяните его хомутом 8. Остаток смазки заложите в полость чехла. Общее количество смазки, закладываемой в шарнир, 80 г. Наружный шарнир в сборе поставляется в запчасти со смазкой и транспортной крышкой.

Перед установкой шлицевого конца вала 9 в обойму 6 замените стопорное кольцо 1 новым и смажьте шлицевой конец смазкой для шарнира. Устанавливать старое стопорное кольцо 1 вторично недопустимо, т. к. при снятии обоймы 6 с вала оно будет деформировано.

Зажав в тисках вал 9 и совместив ось корпуса 2 с осью вала 9, легкими постукиваниями молотка через медную проставку по торцу корпуса запрессуйте обойму 6 на вал до упора. Установите чехол на корпус 2 и затяните хомут 3.

Внутренний шарнир разбирайте, соблюдая такую последовательность:

- снимите большой хомут 3 чехла И внутреннего шарнира и стяните чехол с корпуса. Во избежание нарушения приработки каждой пары ролик 14 - паз корпуса 15 необходимо их завести в те же пазы корпуса, в которых они находились до разборки. Поэтому перед демонтажем вала 9 из корпуса 15 их взаимное положение следует пометить, а после демонтажа пометить положение трехшиповика 13 относительно вала;

-

выведите ш. в. с трехшиповиком 13 из корпуса 15 шарнира; снимите наружное стопорное кольцо 12 и трехшиповик с полуоси, также их предварительно пометив. Снимите внутреннее стопорное кольцо;

- снимите малый хомут 8 чехла 11 и чехол. Если чехол 11 поврежден, замените его новым. Наружный чехол имеет три гофра, а внутренний - два.

Сборка шарнира:

- установите чехол 11 и затяните малый хомут;

-

установите стопорное кольцо 12 внутри, трехшиповик 13, а затем стопорнрц кольцо снаружи, обратив внимание на его плотную посадку в канавке;

- тщательно смажьте трущиеся внутренние поверхности корпуса шарнира специальной смазкой и заполните ею полость шарнира. Общее количество смазки в шарнире - 100 г;

- установите шарнирный вал с трехшиповиком и роликами в корпус 15, наденьте чехол 11 на корпус 15 и затяните новый хомут.

Затяжку новых хомутов производите в следующем порядке:

-

оберните ленту хомута два раза вокруг чехла, а свободный конец а пропустите в квадратное отверстие скобки;

- двумя плоскогубцами затяните хомут и загните свободный конец на скобу в положение в;

- обожмите ленту на скобке и пригните скобку к чехлу по стрелке г. Недопустимо выступание скобки над чехлом. Запрещается использовать хомуты не заводского изготовления, а также проволоку.

Установка шарнирного вала на автомобиль производится в обратной последовательности. Перед установкой смазать шлицевые хвостовики тонким слоем смазки. Монтаж стопорного кольца 10 производить с помощью оправки, исключающей его деформацию. Перед установкой вала сориентировать указанное кольцо концентрично наружной поверхности шлиц с помощью консистентной смазки, заложив ее в канавку.

При монтаже вала необходимо усилие запрессовки 50.... 195 кгс.

Усилие прикладывать плавно, без рывков или ударов, к поверхности стержня шарнирного вала или к поверхности А корпуса 15.

Разрешается прикладывать усилие к торцу хвостовика наружного шарнира, сориентировав его соосно с осью шарнирного вала и осью корпуса 15.

Установите хвостовик наружного шарнира в ступицу колеса, оденьте шайбу, заверните новую гайку 25 (рис. 36), затяните и законтрите (см. «Подшипники ступиц передних колес»).

Шайбу 21 (рис. 36) необходимо установить фаской в сторону корпуса наружного шарнира.

В случае течи манжеты 16 (рис. 35) замените ее. Перед установкой хвостовика с запорным кольцом после установки новой манжеты следует заложить смазку Литол-24 между рабочей кромкой и пыльником манжеты.