05.02.2014 - 12:17

WorldAutoSteel – автомобильное подразделение Международной ассоциации производителей стали (World Steel Association) – обнародовало результаты реализации программы "FutureSteelVehicle" (FSV) в рамках проекта "Steel Solutions in the Green Economy" ("технологии стали в "зеленой" экономике"). Эта программа нацелена на разработку облегченных элементов стального кузова автомобиля, что дает возможность снизить вес машины почти на 40% и сократить выбросы углекислого газа в течение всего срока службы автомобиля на 70%.

"Зеленый" автомобиль для "зеленой" экономики

Проект WorldAutoSteel под названием FutureSteelVehicle ("автомобиль из сортов стали будущего") стартовал в 2007 году, однако наиболее интенсивно работы по нему начались только в последние годы. В его реализации принимают все члены WorldAutoSteel – 17 крупных металлургических компаний, в том числе, Anshan Steel, Arcelor Mittal, Baosteel, Nippon Steel & Sumitomo Metal Corporation, ThyssenKrupp, U.S. Steel, Severstal, POSCO и другие.

Главная цель программы – разработка специальных сортов стали, в результате применения которых массу кузова автомобиля можно будет сократить на 35-40% по сравнению с современными машинами. Это позволит уменьшить общий объем выбросов загрязняющих веществ в течение всего срока службы автомобиля на 70%. При этом, в полном объеме должны выполняются все требования к аварийной ударобезопасности машин (пять звезд по результатам краш-тестов) и долговечности корпуса, а снижение массы корпуса не должно повлечь за собой существенных финансовых и иных расходов.

Основными причинами, стимулирующими производителей снижать массу автомобиля, является американское и европейское законодательство, требующее выпускать машины, потребляющие меньше топлива, что можно сделать именно за счет уменьшения веса. Впервые потребление топлива было ограничено американским стандартом Corporate Average Fuel Economy (CAFE), принятым в 1975 году из-за нефтяного кризиса. С тех пор стандарты постоянно ужесточались, а другие регионы, в первую очередь ЕС, тоже стали вводить в действие аналогичные законодательные акты.

После принятия Киотского протокола уменьшение расхода топлива приобрело и экологическое значение. На транспорт сегодня приходится около 20% выбросов парниковых газов, а если учитывать и выбросы, связанные с производством топлива и электричества, потребляемого автомобилестроением, то эта доля еще выше. В то же время, уменьшение массы автомобиля сокращает потребление топлива и, следовательно, любых затрат ресурсов, связанных с его производством и использованием.

В ходе реализации программы FSV были разработаны оптимизированные элементы автомобильного кузова из особо высокопрочной стали (Advanced High-Strength Steel – AHSS) для четырех моделей автомобилей, коммерциализация которых намечена на период с 2015 по 2020 годы. Это, в частности, аккумуляторные электромобили (Battery Electric Vehicle – BEV) и гибридные автомобили с подзарядкой от электросети (Plug-in Hybrid Electric Vehicle – PHEV) классов А и В, а также автомашины типа PHEV и электромобили с топливными элементами (Fuel Cell Electric Vehicle – FCEV) классов C и D.

За счет использования стали AHSS предусматривается снижение веса при одновременном увеличении прочности таких основных узлов кузова автомобиля, как пороги, средние стойки, боковые и передние продольные элементы крыши, задние лонжероны и лонжероны переднего отсека, ребра жесткости колесных арок, а также элементы аккумуляторного отсека (электромобилей и гибридных машин), поглощающие энергию при лобовом столкновении. Высокопрочные стальные компоненты кузова играют важную роль в т.н. "управлении аварией", определяя, как автомобиль должен вести себя при аварии.

Для прочности важна и технология соединения отдельных частей автомобильного кузова. Замена точечной сварки современными технологиями соединения, в том числе лазерной сваркой и адгезионным связыванием (а также комбинацией адгезионного связывания и точечной сварки) позволяют создавать одновременно и более жесткие, и более легкие конструкции. По словам одного из авторов проекта FutureSteelVehicle Рона Крупитцера из American Iron and Steel Institute (AISI), все больше автомобильных компаний изучают возможность использования этих технологий для соединения высокопрочных сталей.

"При выполнении программы FutureSteelVehicle мы стремились эффективно использовать все преимущества стали в целом и Advanced High-Strength Steel в частности. Это, прежде всего, свобода выбора конструкционных и дизайнерских решений, прочность, пластичность и пригодность к формованию, относительно небольшая стоимость и невысокие промышленные выбросы. Хотя технологии и разработки в рамках FSV сфокусированы, главным образом, на электромобилях, сегодня у нас имеется широкий спектр сортов стали, которые могут быть использованы для уменьшения массы кузова и сокращения выбросов загрязняющих веществ для любого типа автомобиля", – говорит Джоди Шоу, директор подразделения технического маркетинга и исследований корпорации U.S. Steel, который осуществляет общее руководство проектом FutureSteelVehicle.

Главные преимущества

По его словам, можно выделить следующие семь ключевых результатов, которых удалось достичь в ходе реализации проекта FSV:

Автомобили, выполненные по технологии FSV, легки и очень эффективны в плане расхода топлива и снижения выбросов. Этого удалось достичь благодаря оптимизации форм и размеров деталей кузова за счет применения новых сортов стали.

Вес кузова аккумуляторного электромобиля (BEV), выполненного по технологии FSV, не превышает 188 кг, в то время как вес кузова современного легкового автомобиля составляет не менее 290 кг, то есть, он на 35% тяжелее, чем перспективная новинка.

Проект FutureSteelVehicle предусматривает использование более 20 новых сортов стали типа Advanced High-Strength Steel (особо высокопрочная сталь), которые будут производиться серийно и станут коммерчески доступными на рынке к 2015-2020 годам.

Портфель новых материалов проекта FSV включает такие новейшие сорта стали, как двухфазная сталь (Dual Phase Steel), ТРИП-сталь с пластичностью, обусловленной мартенситным превращением (TRIP), ТВИП-сталь с двойниковой индуцированной пластичностью, сталь со сложной микроструктурой (Complex Phase Steel), сталь горячего формования (Hot Formed Steel) и другие. Они по сравнению с обычными (конструкционными низколегированными) сталями обладают повышенной прочностью и одновременно пластичностью, что обеспечивают им преимущества в процессе штамповки и формования. В наибольшей степени данные свойства востребованы в современной автомобильной промышленности, поскольку обеспечивают большую свободу инженерам при выборе дизайна, оптимизации (снижении) веса и общей технологии производства автомобиля.

Кузова автомашин, выполненных по технологии FSV, отвечают самым строгим требованиям к ударопрочности автомобиля, принятым в мире, а в некоторых случаях даже превосходят их. Поэтому нет ничего удивительного в том, что по результатам краш-тестов автомобили FSV получают самый высокий рейтинг – пять звезд.

Изготовление компонентов кузова электромобилей из сортов стали типа AHSS дает возможность сократить общий объем выбросов загрязняющих веществ в атмосферу в течение всего жизненного цикла автомобиля в соответствии со стандартами энергетической системы США на 56%. В Европе, где эта система и ее источники более эффективны, данный показатель может достигать 70%.

Существенное снижение массы кузова достигается без каких-либо существенных увеличений расходов на производство машин по сравнению с современными автомобилями.

"Все эти достижения, особенно в части существенного снижения массы автомобиля и оптимизации конструкторских решений, устанавливают новый стандарт проектирования автомобилей будущего. Кроме того, реализация проекта FutureSteelVehicle дает возможность значительно снизить выбросы загрязняющих веществ в атмосферу, что особенно важно с учетом разработки и ввода в действие в ближайшее время новых экологических стандартов в большинстве развитых стран мира", – говорит директор подразделения WorldAutoSteel Сиз тен Брок.

По его словам, в последние годы основной упор на снижении массы автомобиля был сфокусирован на использовании алюминиевых компонентов. Однако применение особо высокопрочной стали (Advanced High-Strength Steel) ни в чем не уступает алюминию, поскольку этот сорт металла можно производить в очень и очень тонких толщинах, сохраняя при этом прочность как у мягкой малоуглеродистой стали, которая существенно выше, чем у обычной стали, используемой для выпуска автомобилей в последние два десятилетия. Все это дает возможность конструкторам легковых автомашин заменить обычный автолист сталью AHSS, существенно снижая при этом количество материала и вес кузова.

"Применение AHSS дает возможность уменьшить массу автомобиля по сравнению с современными машинами в целом на 39%, в то время как применение алюминия – лишь на 11%, хотя многие говорят, что эта цифра существенно выше и достигает 50%. Однако наши расчеты и практические исследования показали полное преимущество AHSS над алюминием, даже когда из последнего изготавливались отдельные элементы кузова в интересах снижения его массы. К тому же, алюминий существенно дороже стали, поэтому его использование значительно повышает стоимость автомобиля, от чего страдает, в первую очередь, конечный потребитель", – поясняет Брок.

По его словам, широкое применение Advanced High-Strength Steel, как показывают исследования и эксперименты, проведенные в рамках проекта FutureSteelVehicle, дает возможность существенно уменьшить общие выбросы парниковых газов на протяжении всего жизненного цикла автомобиля. Кроме того, проект FutureSteelVehicle – это весомый шаг на пути к "зеленой экономике" (Green Economy), которая представляет собой новую экономическую политику, основанную на неукоснительном соблюдении принципов экологической безопасности.

С точки зрения директора WorldAutoSteel Сиза тен Брока, значительное уменьшение выбросов углекислого газа автомобилями, построенными по технологии FSV с применением Advanced High-Strength Steel, позволяет в обозримой перспективе создать глобальный парк "зеленого транспорта", приоритетной чертой которого является радикальное повышение энергоэффективности. -- Русмет

Если обратиться к сталям для автомобильной промышленности, то окажется, что в значительной степени металловедческие идеи используются при их создании. Это можно объяснить, во-первых, мощной конкуренцией с другими металлами и неметаллическими материалами; во-вторых, высокими и разнообразными требованиями, часто противоречивыми (например, прочность и штампуемость и др.).

Импульсом к интенсивному развитию высокопрочных листовых сталей была принятая в 1969 г. программа создания экспериментального безопасного автомобиля (ESV). В 70-х годах XX в. этот процесс ускорился, и в этот период были разработаны низколегированные марганцовистые стали, стали с добавкой фосфора, дис-персионно-твердеющие и двухфазные стали. В последующие годы были разработаны TRIP-стали, высокопрочные двухфазные стали прочностью 980 Н/мм2 и выше.

В настоящее время повышение уровня требований по экономии топлива и безопасности эксплуатации автомобиля требует повышения прочности листа; вместе с тем для обеспечения уровня технологичности производства металлопродукции сложной формы необходимо использовать лист из сверхвысокоштампуемых сталей. Большинство традиционно используемых путей повышения прочности автолиста приводит к уменьшению характеристик штампуемости, снижению величины коэффициента нормальной пластической анизотропии (коэффициента Ланкфорда r), а также увеличению упрочняемости при деформации, характеризуемой показателем n.

Рассмотрим сталь без фаз внедрения (Interstitial Free (IF) steels - IF-стали). Необходимость получения комплексных изделий сложной формы обусловливает существенное увеличение доли штампованной продукции вследствие уменьшения количества операций при штамповке и сварке, что, в свою очередь, позволяет высвободить оборудование. Например, при изготовлении дверной панели, из листовой особо высокоштампуемой стали появилась возможность ее штамповки только из одной заготовки, в то время как при традиционном способе производства требуется шесть компонентов. Таким образом сокращаются производственные издержки на 20% (стоимость пяти комплектов оснастки). Достижение требуемого уровня штампуемости листа такого типа изделий возможно лишь благодаря использованию IF-сталей. Значения коэффициента Ланкфорда экспоненциально увеличиваются по мере снижения содержания углерода в стали.

Высокопластичные IF-стали, структура которых стабилизирована микродобавками титана или/и ниобия, содержат сверхнизкое количество углерода (≤ 0,005%), который вместе с азотом полностью связан в карбиды, нитриды и карбонитриды. Прочность обусловлена упрочнением твердого раствора кремнием, марганцем и фосфором. Низкие величины отношения σт/σв и высокий коэффициент деформационного упрочнения n (более 0,18-0,19) обеспечивают превосходную глубокую вытяжку и хорошее перераспределение напряжений, что гарантирует высокие прочностные свойства и однородность толщины штампованных деталей кузова. Высокий коэффициент r (более 1,7) обеспечивает хорошее деформационное поведение, делая их пригодными для глубокой вытяжки. Использование IF-сталей вместо рядовых низкоуглеродистых (типа 08Ю) обеспечивает при сохранении прочности снижение массы, пропорциональное глубине вытяжки.

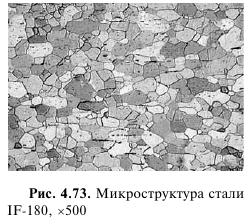

Типичный химический состав IF-стали следующий, маc. %: 0,002 С; 0,01 Si; 0,15 Mn; 0,01 Р; 0,01 S; 0,0025 N; 0,04 Al; 0,016 Nb; 0,025 Ti. Добавочное легирование фосфором, кремнием, марганцем и бором повышает прочностные характеристики IF-сталей. Сталь IF 260 содержит: 0,003% С, 0,01% Si, 1,2% Mn, 0,05% Р, 0,01% S, 0,0025% N, 0,04% Al, 0,0015% В, 0,05% Ti. Микроструктура стали - феррит (рис. 4.73). Сталь IF 180, например, имеет способность к вытяжке, аналогичную стали для глубокой вытяжки 160, в то же время обеспечивает временное сопротивление на уровне стали 220. Эти стали применяются для изготовления различных деталей, в том числе лицевых: дверей, арок колес, капотов, а более прочные стали - для элементов жесткости, деталей шасси и др.

IF-стали могут проявлять относительно низкую ударную вязкость после формования или глубокой вытяжки. Тем не менее концерн JFE недавно сообщил о применении уникальных технологий, позволяющих сочетать повышение прочностных характеристик за счет зернограничного рафинирования с дополнительным твердодисперсным упрочнением. Это предопределило создание высокопрочных (σв = 450 Н/мм2) мелкозернистых (7-8 мкм) IF-сталей, в которых содержание углерода приблизительно в два раза выше, чем в обычных IF-сталях.

Стали, упрочняемые в процессе сушки лакокрасочного покрытия (ВН-стали). Преимуществом ВН-сталей является упрочнение, достигаемое в едином технологическом потоке в процессе сушки лакокрасочного покрытия кузова. Упрочнение происходит в два этапа. Высокопрочный прокат, обладая исходной высокой пластичностью и низким значением предела текучести (сравнимыми с аналогичными показателями для низкоуглеродистых мягких сталей), приобретает высокую прочность при холодной штамповке с последующим дополнительным упрочнением (повышение пределов текучести и прочности) после сушки лакокрасочного покрытия при температуре более 150 °С. При размножении дислокаций в процессе деформации происходит перераспределение межузельных атомов растворенного углерода в матричной фазе с последующим их закреплением вследствие сушки на этих дефектах кристаллического строения. Мелкозернистая структура, обеспечиваемая добавками алюминия и других микролегирующих элементов, а также пониженное содержание вредных примесей увеличивают количество углерода на границах зерен и тем самым существенно повышают верхний предел упрочняемости ВН-сталей. Упрочняемость металла зависит от количества растворенного углерода, колебания содержания которого влияют на стабильность прочностных свойств. Прецизионное легирование ниобием и/или титаном с последующим высокотемпературным отжигом (после прокатки) обеспечивает необходимое выделение углерода из карбидов этих металлов, а также стабильную упрочняемость ВН-сталей. На упрочняемость ВН-сталей, содержащих титан, значительное влияние оказывает уровень содержания серы. Если ее содержание высокое, то наряду с TiC будет преимущественно выделяться фаза Ti4C2S2, растворить которую при температурах растворения карбида титана не удастся. Отсюда следует, что с уменьшением содержания серы в ВН-стали возрастают количество растворенного углерода в ней и, соответственно, упрочняемость. Марганец, в свою очередь, может нивелировать эффект повышенного содержания серы вследствие образования MnS.

Состав и технология производства ВН-сталей разработаны с целью увеличения предела текучести в процессе низкотемпературной термообработки, в особенности при сушке лакокрасочного покрытия. ВН-стали могут таким образом обеспечивать повышенную прочность металла детали, при этом сохраняя хорошую формуемость. В сравнении с другими штампуемыми сталями рассматриваемые стали обеспечивают следующие преимущества:

- повышенное сопротивление к вмятинам готовых деталей с небольшой деформацией при формовке (капот, крыша, двери, крылья);

- существенный потенциал сокращения массы при эквивалентном сопротивлении вмятинам (уменьшение толщины компенсируется увеличенным пределом текучести вследствие процесса термообработки).

ВН-стали применимы для изготовления наружных и конструктивных элементов кузова автомобиля. Гарантированный предел текучести этих сталей: 180, 195, 220, 260, 300 Н/мм2, эффект BH обычно превышает 35-40 Н/мм2.

Легирование фосфором повышает прочность и стойкость низколегированных низкоуглеродистых конструкционных сталей к атмосферной коррозии. Стали с твердорастворным упрочнением созданы для обеспечения повышенной прочности при сохранении хорошей способности к вытяжке. Упрочнение достигается за счет присутствия фосфора в твердом растворе феррита. Их применение особенно рекомендуется для конструктивных и крепежных деталей, к которым предъявляются требования по уровню усталостных свойств и ударной прочности. Стали раскислены алюминием, имеют меньшую способность к вытяжке в сравнении с IF-сталями. Стандартные уровни их предела текучести - 220, 260, 300 Н/мм2.

Двухфазные стали (Dual Phase (DP) steels - DP-стали) с ферритно-мартенситной (или ферритно-бейнитной) структурой имеют высокие прочностные свойства. «Мягкий» феррит (до 80%) придает высокие пластические свойства DP-сталям в исходном состоянии. В процессе штамповки деформационные напряжения концентрируются в ферритной фазе, при этом достигается высокая степень деформационного упрочнения (в сочетании с высоким относительным удлинением), что гарантирует очень высокий предел прочности DP-сталей. По сравнению с конструкционными низколегированными высокопрочными сталями (HSLA), имеющими аналогичное значение предела текучести, DP-стали демонстрируют более высокую скорость начального деформационного упрочнения, более высокое относительное удлинение и предел прочности, а также меньшее отношение σт/σв. Величина временного сопротивления DP-сталей достигает 1000 Н/мм2 (DP 700/1000). В DP-сталях углерод обеспечивает формирование мартенситной фазы и в комплексе со сбалансированными добавками Mn, Cr, Mo, V и Ni - их прочностные свойства. Состав двухфазных сталей очень разнообразен, например, состав горячекатаной стали напрямую связан с технологическими возможностями оборудования: чем больше возможности охлаждения на отводящем рольганге стана и ниже возможная температура смотки, тем ниже может быть содержание легирующих элементов. Принципиальная схема получения двухфазной структуры - выделение необходимого количества феррита и последующее интенсивное охлаждение для получения мартенсита - приведена на рис. 4.74.

Высокая способность к деформационному упрочнению обусловливает хорошее перераспределение напряжений и, следовательно, штампуемость. Предел текучести готовой детали существенно выше, чем исходной заготовки. Высокие конечные механические свойства обеспечивают высокую усталостную прочность и высокую способность к поглощению энергии, давая возможность использовать их в конструктивных элементах и элементах крепления. Однако для изготовления многих деталей автомобиля требуется очень высокопрочный металл (например, крепление дверей и др.), хотя они имеют простую форму. Вследствие этого их деформация в процессе производства недостаточна для получения преимуществ двухфазной стали. Для этого разработаны двухфазные стали широкого диапазона прочности: DP 450, 500, 600, 780, 980, 1180 при повышенной деформируемости. Здесь основная идея - повышение прочности с увеличением объемной доли мартенсита (рис. 4.75). Стали производятся в холоднокатаном и горячекатаном (DP 600) состояниях.

TRIP-стали (Transformation Induced Plasticity (TRIP) steels), микроструктура которых представляет собой ферритную матрицу с дисперсно-распределенными включениями прочной мартенситной и/или бейнитной составляющей. Временное сопротивление находится в интервале 590-980 Н/мм2. Обязательным условием реализации феномена высокой пластичности является наличие в структуре остаточного аустенита (≥ 5%), который постепенно претерпевает мартенситное превращение при деформации металла, все более увеличивая степень деформационного упрочнения в процессе формовки (рис. 4.76). Параллельно, аналогично DP-сталям, происходят другие процессы упрочнения. Прокат из TRIP-стали демонстрирует очень высокую прочность, пластичность и высокое равномерное удлинение. Содержание углерода, кремния и/или алюминия в TRIP-сталях повышено по сравнению с DP-сталями, однако для обеспечения свариваемости содержание углерода в них не должно превышать 0,2%. При минимально допустимых концентрациях углерода остаточный аустенит превращается в мартенсит уже на начальных стадиях деформирования. При повышенном содержании углерода остаточный аустенит более стабилен и мартенситное превращение происходит только при штамповке вследствие высокой степени деформации. Более того, остаточный аустенит в этом случае содержится в структуре уже готового изделия, и дополнительное мартенситное превращение (упрочнение) происходит даже в результате возможного столкновения автомобиля с каким-либо объектом.

Типичный химический состав TRIP-сталей включает: 0,2% С, 1,5% Mn и 1,5% Si (легированные кремнием TRIP-стали 700/800) или 0,2% С, 1,5% Mn и 2,0% Al (легированные алюминием TRIP-стали 600). Степень упрочнения DP- и TRIP-сталей гораздо выше, чем низколегированных HSLA-сталей, что обеспечивает их несомненные преимущества применительно к процессам штамповки и формования.

Для получения стабильного остаточного аустенита после непрерывного отжига необходима повышенная концентрация углерода в нем. Обогащение углеродом происходит при превращении в феррит и бейнит. Чтобы усилить обогащение углеродом, следует предотвратить выделение цементита, и для этого в состав стали добавляют кремний и алюминий. TRIP-стали отличаются высоким значением n и низким значением r и пригодны к глубокой вытяжке. TRIP-стали, как и двухфазные, обладают высокой способностью к энергопоглощению, стали обоих классов упрочняются при сушке лакокрасочного покрытия, а в TRIP-стали, кроме того, с повышением скорости деформирования активируется мартенситное превращение. TRIP-стали, как и двухфазные, с успехом применяют для изготовления деталей конструкции автомобиля.

TRIP-стали производятся в холоднокатаном и горячекатаном состоянии. Стандартный продукт, производимый ведущими металлургическими компаниями: TRIP 590, TRIP 690, TRIP 780 (цифры означают минимальный гарантированный уровень временного сопротивления в Н/мм2), для наиболее прочной стали относительное удлинение составляет не менее 23% для холоднокатаной и 20% для горячекатаной стали. Применение TRIP-сталей предпочтительно для изготовления элементов безопасности и креплений бампера.

Многофазные стали (Complex Phase (CP) steels - CP-стали) имеют высокодисперсную ферритную структуру с большой объемной долей твердых фаз (структурных составляющих). Обычно композиция легирования отличается от применяемой для DP- и TRIP-сталей дополнительным микролегированием ниобием, титаном и/или ванадием с целью формирования мелкодисперсных упрочняющих фаз. CP-стали обладают высоким значением предела текучести (обычно более 800 Н/мм2), а также способностью демпфировать ударные воздействия в упругой области и при малых деформациях. Семейство многофазных сталей расширяет интервал горячекатаных сверхвысокопрочных сталей. Основные преимущества сталей этого типа - комбинация высокой прочности и пластичности вследствие исключительно дисперсной структуры, состоящей из феррита и бейнита (800), дисперсионно-упрочненного бейнита (1000) и мартенсита (1200) (рис. 4.77), а также большая толщина (горячекатаное состояние). Разработаны многофазные холоднокатаные листовые стали класса прочности 980 Н/мм2, обладающие способностью к отбортовке, хорошими динамическими характеристиками и свариваемостью: их используют для изготовления деталей сидений и элементов конструкции кузова. Сохранение гарантированной способности к отбортовке обеспечивается однородной структурой относительно прочного феррита и продуктов низкотемпературного превращения.

Листовые стали, содержащие 0,07% С, 0,6% Si, 2,4% Mn, имеют следующие типичные показатели свойств: σт = 710 Н/мм2, σв = 1010 Н/мм2, δ5 = 14%, δр = 8%.

Современные многофазные стали разрабатывались не только с целью понижения массы, но и для повышения безопасности эксплуатации автомобилей. Использование традиционных механизмов упрочнения, таких как твердорастворное или дисперсионное упрочнение, ухудшают штампуемость. В отличие от традиционных материалов двухфазные, CP- и TRIP-стали демонстрируют большую прочность при достаточно хорошей штампуемости (причем в некоторых случаях очень высокой) (рис. 4.78). Механические свойства многофазных сталей превосходят механические свойства холоднокатаных высокопрочных сталей (HSLA). Эти стали характеризуются более высокой прочностью по сравнению с высокопрочными сталями типа IF. Однако производство таких сталей весьма сложно и требует точного соблюдения технологических параметров.

Мартенситные стали (Martensitic (Mart) steels) обеспечивают величину временного сопротивления до 1500 Н/мм2. Эти стали подвергают закалке с последующим отпуском для повышения пластичности и обеспечения высокой формуемости при очень высоких величинах деформации. Сверхвысокопрочные листовые стали используются, главным образом, для элементов жесткости. Детали из таких сталей изготавливают гибкой в штампах или на роликовых машинах, однако такие стали склонны к растрескиванию и упругому возврату. В последние годы переходят на более высокотехнологичные процессы - горячей листовой штамповки с закалкой в штампе. Листовую заготовку помещают в нагревательную печь, выдерживают до достижения температуры аустенитной области, передают на пресс, где выполняется штамповка в аустенитной области, после чего быстро охлаждают в штампе для получения мартенситной структуры. Для стали, содержащей 0,2% С, 1,2% Mn и 0,002% В, требуется скорость охлаждения не менее 30 °С/с. Технология используется для изготовления изделий сложной формы, таких как элемент жесткости стойки кузова автомобиля.

Для дальнейшего повышения прочности требуется решить много задач: способность к гибке и сохранение формы после штамповки, свариваемость, большой разброс механических свойств, склонность к водородному охрупчиванию.

Свариваемость особенно важна для высокопрочных листовых сталей с покрытием. При

Cэ = С + Si/30 + Mn/20 + 2Р + 4S = 0,24

и выше свариваемость точечной сваркой ухудшается, разрушению подвергается сварное соединение. У сверхвысокопрочных сталей (класса 1180 Н/мм2 и выше) может проявиться склонность к водородному охрупчиванию из-за поступления водорода из окружающей среды и превышения предельного содержания диффузионноподвижного водорода в стали. Водород может проникать в металл в процессе производства, окрашивания, эксплуатации.

Существует много технологий, позволяющих производить полосовую и листовую сталь, обладающую высокой прочностью, содержащую ниобий, ниобий в комбинации с титаном или ванадием. В качестве примера можно привести производство горячекатаной полосы с бейнитной микроструктурой, упрочненной по различным механизмам, предел текучести которой превышает 750 Н/мм2. Использование такой полосовой стали в автомобилестроении основывается на следующих критериях: снижение массы автомобиля, легкость обработки и оптимизация технологических процессов. Горячекатаные полосовые микролегированные стали, используемые для изготовления элементов рамы грузовиков, колес легковых автомобилей, а также для изготовления различных мелких деталей автомобиля, удовлетворяют перечисленным требованиям. Из этих сталей может также производиться заготовка в виде труб и профилей. Микролегированная высокопрочная холоднокатаная полоса используется при производстве сталей для автомобильных кузовов, несущих деталей и элементов безопасности.

С каждым годом увеличивается объем применения высокопрочных сталей нового поколения типов AHSS (advanced high-strength steels) и UHSS (ultra high-strength steels) с пределом текучести от 400 до 1200 Н/мм2. Необходимо учитывать, что их применение требует не только значительных изменений методов проектирования конструкции деталей, но и технологии штамповки, освоения новых технологий изготовления деталей и узлов (гидроформовка, профилирование, лазерная сварка кузова и т.д.). Зарубежный опыт показывает, что стали этих типов целесообразно использовать на предприятиях-изготовителях автокомпонентов, влияющих на пассивную безопасность автомобиля (брусья безопасности, лонжероны, элементы системы бампера и т.д.). Увеличение использования высокопрочных сталей приводит к необходимости увеличения объема использования современных компьютерных методов не только конструирования деталей, но и моделирования условий их работы, для выбора стали оптимального типа с точки зрения ее механических и технологических свойств (штампуемости) в каждом конкретном случае.

Активно разрабатываются высокопрочные (σт ≥ 600 Н/мм2) аустенитные стали (Twinning Induced Plasticity - TWIP steels - TWIP-стали), которые обладают очень высокими пластическими свойствами (полное удлинение более 80%). Уникальные свойства этих высокомарганцовистых (до 30% Mn) сталей, содержащих до 9% алюминия, обеспечиваются двойникованием кристаллической решетки. Низкая энергия дефектов упаковки в сочетании с упрочняющим деформационным мартенситным превращением позволяет эффективно упрочнять эти стали при гидропрессовании.

Легированные высокомарганцовистые (15-30% Mn) стали проявляют два основных деформационных механизма: 1) пластичность, наведенная двойникованием (TWIP), и 2) превращением (TRIP).

Вид реализуемого механизма пластической деформации определяется энергией дефекта упаковки. TRIP-стали вследствие образования твердой мартенситной фазы характеризуются ярковыражен-ным деформационным упрочнением и повышенной вязкостью, но по сравнению с TWIP-сталями менее пластичны. Для достижения максимальной способности к глубокой вытяжке необходимо использовать стали с содержанием марганца около 25% - для оптимального уровня дефекта упаковки. До настоящего времени использовали TWIP/TRIP-стали с содержанием углерода менее 0,05%, ведутся разработки по созданию Mn-Al-Si-C-сталей для облегченных конструкций с более высоким содержанием углерода и пониженным содержанием марганца. Эта замена представляет не только оптимальную с точки зрения затрат и технологического процесса альтернативу, но и позволяет повысить предел текучести и способность к глубокой вытяжке.

Высокопрочные и сверхпластичные стали нового поколения для облегченных конструкций (TRIPLEX-стали) на основе четырехкомпонентной системы Fe-Mn-Al-C с содержанием алюминия до 12% характеризуются более низкой удельной массой (до 14%), высоким пределом текучести (800-1000 Н/мм2) и повышенным относительным удлинением (до 70%), а также превосходной способностью к глубокой вытяжке. Структура стали состоит из аустенитной матрицы Fe(Mn, Al, С), объемных частиц феррита и нанодисперсных частиц k-карбидов. Достигаемое посредством термической обработки управляемое и равномерное распределение k-карбидов приводит к прецизионному равномерному сдвигу кристаллической решетки. Это обусловливает чрезвычайно высокую формуемость. Этот механизм обозначается как SIP-effect (shear band induced plasticity).

В работе рассмотрены стали, содержащие 18-28% марганца, 9-12% алюминия, 0,7-1,2% углерода. Такие стали также имеют пониженную плотность - до 6,6 г/м3 (снижение примерно на 17%) при содержании алюминия 12%, это связано как собственно с добавкой алюминия, так и с изменением соотношения α- и γ-фаз. В структуре рекристаллизованной TRIPLEX-стали наблюдается аустенитная матрица, характеризующаяся наличием двойников отжига, 6-8% феррита и дисперсных k-карбидов.

Расчет термодинамической стабильности аустенита по отношению к мартенситному превращению показывает, что свободная энергия Гиббса положительна и составляет примерно 1755 Дж/моль, что говорит о высокой стабильности аустенитной фазы по отношению к формированию гексагонального плотно упакованного ε-мартенсита. Величина энергии дефектов упаковки составляет (по оценке) 110 Дж/м2, что свидетельствует о том, что аустенитная матрица с высоким содержанием алюминия, вероятно, не склонна к сильному формированию двойников, как это наблюдается у сталей с пластичностью, обусловленной двойникованием и для которых характерны более низкие энергии дефектов упаковки (25-30 Дж/м2). При комнатной температуре предел текучести такой стали составляет 730 Н/мм2, временное сопротивление 1000 Н/мм2, показатель деформационного упрочнения при деформации 0,1 составляет 0,58, что выше, чем для обычных высокопрочных сталей и аустенитной коррозионностойкой стали. Сталь характеризуется высокой удельной поглощенной энергией при динамическом нагружении (например, при имитации столкновения), что примерно в два раза превышает показатель, характерный для обычных сталей при глубокой вытяжке.

Важным деформационным механизмом, обеспечивающим повышенную пластичность, является гомогенное формирование полос сдвига (SIP-пластичность) благодаря скольжению дислокаций, которому способствует равномерное расположение наноразмерных k-карбидов, когерентных по отношению к аустенитной матрице.

Благодаря значительному понижению плотности, высокой прочности, отличной формуемости, ударостойкости TRIPLEX-стали можно применять при производстве ударостойких компонентов и конструкций рамы автомобиля.

Двухфазные стали (DP) и низколегированные стали с остаточным аустенитом (TRIP), как известно, имеют высокое относительное удлинение. Однако так как эти стали характеризуются большим различием твердости основной фазы, которая состоит из мягкого полигонального феррита и твердой второй фазы - мартенсита, у них могут быть проблемы при раздаче отверстия из-за формирования пор на границе этих фаз во время прошивки. Чтобы исключить эту проблему, была предложена идея однофазной стали с бейнитным ферритом. Наноструктурированная горячекатаная сталь NANOHITEN (разработка компании JFE Steel) с высоким пределом текучести (780 Н/мм2) создана на основе ферритной структуры, упрочненной дисперсными частицами.

Основные металловедческие идеи этой стали:

- однофазная микроструктура с использованием феррита как матрицы;

- упрочнение выделениями карбидов размером несколько нанометров;

- чрезвычайно высокая термическая стабильность выделений;

- из-за большого упрочнения, достигнутого дисперсионным твердением, возможность избежать использования кремния как элемента, упрочняющего твердый раствор.

Подобная микроструктура обеспечивает высокую величину относительного удлинения (до 25%). Поскольку сталь «NANOHITEN» не содержит кремния, она хорошо поддается горячему цинкованию и уже используется в конструкциях кузова и элементах безопасности, а также для рычагов, кронштейнов и деталей шасси.

С использованием теории Орована-Эшби можно подсчитать, например, что при количестве карбидов, таких, как TiC 0,08 мас. %, возможно достигнуть дисперсионного упрочнения порядка 700 Н/мм2, если размер частиц составляет 1 нм. Основываясь на этом результате, цель при разработке стали NANOHITEN состояла в том, чтобы увеличить степень дисперсионного твердения путем измельчения частиц. Однако если частицы мелкие, но термически нестабильны, может произойти их огрубление вследствие отклонений параметров технологии, вызывая снижение прочности и ее разброс. Было установлено, что дисперсные частицы выделяются в системе, в которой к базовому составу (0,04% С; 1,3% Mn) добавлено соответствующее количество Ti и Mo. На рис. 4.79 приведены структура стали NANOHITEN (SEM) и выделения (ТЕМ). Матрица представляет собой однофазную структуру феррита и большое количество ультрадисперсных частиц размером порядка 3 нм. Частицы когерентны матрице и представляют собой фазу (Ti, Мо)С, имеют период решетки 0,431 нм, который практически идентичен периоду решетки TiC.

Выделения в стали NANOHITEN имеют чрезвычайно высокую термическую стабильность (рис. 4.80) при температурах 650 °C и выше (слабую склонность к коагуляции). Авторы предполагают, что это связано с торможением диффузии титаном, но нельзя исключать влияние молибдена. Процесс горячей прокатки, используемый в производстве стали NANOHITEN, фактически аналогичен обычному процессу производства стали стандартных категорий, и дисперсионно-упрочненная однофазная ферритная структура получена при температуре смотки, используемой для стандартных сталей. Если обычная дисперсионно-упрочненная сталь смотана при таких высоких температурах, в структуре обычно формируется перлит, в данном случае была стабильно получена ферритная однофазная структура, так как в стали снижено содержание углерода и присутствует добавка молибдена, который подавляет образование перлита. Кроме того, в отличие от многофазных сталей и обычных дисперсионно-упрочненных сталей, которые склонны к изменению прочности в зависимости от условий смотки, отклонения предела прочности стали NANOHITEN незначительны из-за комбинации однофазной ферритной структуры и стабильности выделений. Кроме того, так как большое упрочнение, связанное с выделениями, происходит в процессе смотки в рулон, сталь NANOHITEN класса 780 в процессе прокатки имеет сопротивление деформации, эквивалентное сталям классов 540-590 Н/мм2.

Сталь NANOHITEN обеспечивает чрезвычайно хороший баланс удлинения и раздачи отверстия по сравнению с обычной высокопрочной сталью. Она может быть произведена в виде тонких горячекатаных листов и использоваться для горячего глубокого гальванизирования, ее потенциальное использование не ограничено деталями шасси, но включает и конструктивные элементы кузова автомобиля. Для данной стали наблюдали увеличение предела усталости, соответствующее повышению прочности (в отличие от стали с добавкой кремния). В связи с низким содержанием углерода сталь имеет хорошую свариваемость.

Одна из основных металловедческих идей - «структура определяет свойства». Один из вариантов практического ее применения - получение гаммы структур путем применения оборудования с широким интервалом технологических возможностей: например схем охлаждения. Из низколегированной стали одного химического состава можно получить, например, следующий набор структур: полигональный феррит + перлит (здесь может быть несколько классов прочности в зависимости от размера зерна феррита, определяемого режимом прокатки и последующего охлаждения); феррит + бейнит; бейнит различных типов; бейнит + мартенсит (5%); феррит + мартенсит (≤ 50%); мартенсит (≥ 60%) + феррит и др.

Временное сопротивление при этом может меняться от 550-600 до 1000-1200 Н/мм2, соотношение σт/σв от 0,60-0,65 до 0,85-0,90 и др. При этом выплавляется и разливается одна марка стали, упрощается технология выплавки и разливки. Путем изменения технологии прокатки получаются различные продукты. В этом подходе есть свои минусы и плюсы; основной минус состоит в том, что для стали ряда классов прочности (менее прочных) могут быть использованы и более дешевые варианты легирования.

MODERN HIGH-TECH 05ХГБ STEEL INTENDED FOR THE MANUFACTURE OF WELDED OIL AND GAS PIPES WITH IMPROVED OPERATIONAL RELIABILITY

D. KUDASHOV, G. SEMERNIN, I. PEIGANOVICH, ITC «Vyksa metallurgical plant» JSC, L. EFRON, P. STEPANOV, S. MOKEROV, CPTR «United metallurgical company» JSC (OMK)

Специалисты инженерно-технологического центра АО «ВМЗ» разработали новую трубную сталь для сварных нефтегазопроводных труб повышенной коррозионной стойкости и эксплуатационной надежности. Разработана технология производства, позволяющая гарантированно обеспечивать высокий уровень свойств основного металла и сварного соединения труб. Результаты масштабных испытаний новой стали, в том числе в условиях эксплуатации, свидетельствуют о том, что при большей технологичности трубы из новой стали по своей коррозионной стойкости в различных средах превосходят лучшие из известных аналогов.

The engineering and technology center of «VSW» JSC has developed a new pipe welded steel for oil-gas pipes with increased corrosion resistance and operational reliability. The developed technology of production, which guarantee to provide a high level of properties of base metal and welded joints of pipes. The results of large scale tests of new steel, including under operating conditions, indicate that the greater the processability of the pipes of the new steel for its corrosion resistance in various environments surpass the best of the known analogues.

Растет потребность отечественных нефтегазодобывающих компаний в нефтегазопроводных трубах, отличающихся повышенной коррозионной стойкостью. В нормативно-технической документации, как правило, требования к коррозионной стойкости нефтегазопроводных труб из низколегированных сталей ограничиваются узким перечнем испытаний: стойкость к водородному растрескиванию (HIC), сульфидному коррозионному растрескиванию под напряжением (SSC) и общей коррозии (ОК). Положительные результаты указанных испытаний свидетельствуют лишь о стойкости продукции к коррозионному растрескиванию, связанному с воздействием высокого парциального давления сероводорода. Подобные условия на территории России встречаются локально в разных регионах, а коррозионные поражения, вызванные сероводородным растрескиванием, не массовые. Таким образом, соблюдение данных требований зачастую не гарантирует высокой эксплуатационной надежности продукции в разных условиях.

Важнейшим условием обеспечения долговечности трубопровода, повышения наработки на отказ (срока безаварийной эксплуатации) является гарантированное качество каждой из его составляющих. Существенную роль играет технологичность продукции. Нефтегазопроводные трубы из низколегированных сталей, применяемые сегодня крупнейшими нефтегазодобывающими компаниями РФ, порой не технологичны. Согласно последним исследованиям, проведенным совместно с НИЦ «Термохимия материалов» (НИТУ МИСиС), в процессе сварки таких сталей, как 13ХФА и 09ГСФ, образуется ряд тугоплавких окислов, не всегда удаляемых из сварного соединения, что негативно сказывается на качестве.

Недостаточно эффективно в условиях контролируемой прокатки рулонного и листового проката и микролегирование стали ванадием, необходимое для обеспечения требуемого химического состава данных марок стали. Микролегирование дает лучшее качество при производстве бесшовных труб.

Разработка новой марки стали

В 2010 г. специалисты АО «ВМЗ» с привлечением ведущих научно-исследовательских организаций приступили к разработке инновационной трубной марки стали, которая должна отвечать следующим требованиям:

– иметь наиболее востребованный класс прочности (К52);

– быть хладостойкой до -60 °С;

– быть коррозионно стойкой в различных средах;

– иметь хорошую свариваемость как в условиях завода, так и в полевых условиях;

– обладать высокой технологичностью.

Требования к механическим свойствам труб представлены в табл. 1.

Всему комплексу требований отвечает низкоуглеродистая сталь с системой легирования на основе марганца, кремния, хрома и микролегирования на основе ниобия. Строгое ограничение содержания углерода позволяет обеспечивать оптимальную микроструктуру, гарантирующую высокую хладостойкость и стойкость к коррозионному растрескиванию в сероводородсодержащих средах (HIC, SSC). В сталь 05ХГБ введен хром для повышения ее стойкости к углекислотной коррозии. Пониженное содержание углерода в стали повышает эффективность добавки хрома.

Проведенные в ООО «ИТ-Сервис» сравнительные испытания на стойкость к углекислотной коррозии образцов труб из стали 13ХФА и 05ХГБ свидетельствуют, что продукты коррозии одинаково представлены карбонатом железа и хромсодержащими соединениями (в основном – Cr(OH)3) (рис. 1). Толщина продуктов коррозии составляет 15 – 32 мкм в обоих случаях.

По сравнению с 09ГСФ и 13ХФА сталь 05ХГБ отличается повышенным, но в то же время ограниченным содержанием марганца. Увеличенное содержание марганца необходимо для повышения технологичности сварки без потери стойкости к водородному растрескиванию. В соответствии с литературными данными (R. Pöpperling), сталь с содержанием углерода 0,06 % может содержать до 1,20 % марганца без ухудшения ее стойкости к растрескиванию. В то же время повышение содержания марганца по сравнению со сталью 13ХФА позволяет обеспечивать стабильный уровень механических свойств при более низком содержании углерода, а также увеличить соотношение /, важное с точки зрения свариваемости, в особенности при сварке ТВЧ (HFW).

Одним из основных микролегирующих элементов стали 13ХФА является ванадий. Данная система микролегирования наиболее эффективно обеспечивает прочность и вязкость стали после проведения термической обработки по режиму «закалка + отпуск». Для обеспечения механических свойств стали 05ХГБ в условиях контролируемой прокатки ванадий заменен на другой карбидообразующий элемент – ниобий. Исследования сварных соединений труб из стали 13ХФА и 05ХГБ, а также выполненный термодинамический анализ свидетельствуют, что при сварке ТВЧ стали 13ХФА образуются более тугоплавкие окислы. Это связано с отличиями в химическом составе стали: в содержании углерода и отношении концентраций марганца и кремния (табл. 2).

Благодаря возможности достижения благоприятного соотношения / в стали 05ХГБ, при сварке ТВЧ образуются более легкоплавкие окислы. В связи с этим возможно увеличение содержания хрома до 1 % без ухудшения качества сварного соединения.

Впервые при разработке химического состава стали учитывались особенности производства электросварных труб сваркой ТВЧ и особенности эксплуатации, в связи с чем пришлось решать ряд принципиальных вопросов производства проката и высококачественной заготовки по схеме производства литейно-прокатного комплекса: в том числе – формирования бездефектной заготовки, снижение ликвации в осевой зоне сляба, получение сверхнизкого содержания серы (менее 0,002 масс. %) и формирования мелкозернистой структуры в готовом прокате. Был разработан и реализован ряд технологических решений: оптимизация состава шлака для прохождения глубокой десульфурации; модифицирование расплава редкоземельными металлами; подбор режимов вторичного охлаждения и мягкого обжатия при разливке; ускоренное охлаждение раската после черновой стадии; ускоренное охлаждение проката на отводящем рольганге перед смоткой в рулон. В результате проведенных мероприятий трубы из данной марки стали наряду с высокой коррозионной стойкостью обладают повышенным ресурсом по хладостойкости (рис. 2). Значительное снижение показателей ударной вязкости наблюдается только при температурах ниже -80 °С. При этом доля вязкой составляющей в изломе находится на уровне 80 – 100 % до – 70 °С. Такие показатели открывают потенциал стали для применения при разработке арктических месторождений.

Оценка коррозионной стойкости

Проблема обеспечения коррозионной стойкости нефтегазопроводных труб из низколегированных сталей осложняется многообразием механизмов коррозионного разрушения в условиях эксплуатации, а также ограниченностью лабораторных методов оценки, позволяющих прогнозировать данную характеристику. Несмотря на это при разработке новых видов продукции в сегменте нефтегазопроводных труб повышенной коррозионной стойкости необходимо оценивать реальный уровень данного показателя. Программа-минимум в данном случае – сравнение коррозионной стойкости с существующими аналогами, максимум – определение с достаточной точностью наработки на отказ труб (срок безремонтной эксплуатации) для конкретных условий или региона.

Разумеется, невозможно объективно оценить коррозионную стойкость продукции из низколегированной стали при помощи одного определенного метода. По характеру и условиям проведения существующие способы оценки коррозионной стойкости можно разделить на: 1) лабораторные испытания; 2) стендовые испытания в модельных средах; и 3) опытно-промышленные испытания.

При преимуществах и недостатках каждого из них использование комплекса методов дает относительно объективную картину. Разработанная сталь 05ХГБ прошла огромный путь – от лабораторных коррозионных испытаний до опытной эксплуатации действующего трубопровода.

Стендовые испытания

Перспективным направлением считается применение стендовых испытаний в лабораторных установках, имитирующих условия эксплуатации. Принципиальная схема установки, созданной специалистами ГУП «ИПТЭР», в которой испытывались на коррозионную стойкость трубы из стали 05ХГБ в сравнении с аналогами, – на рис. 3.

Моделируя условия эксплуатации трубопроводов и их воздействие на материал, испытания проводили 14 – 30 сут, непрерывно производя контроль фоновой скорости коррозии при помощи метода LPR. При правильном подборе испытательной среды такой экспозиции достаточно для реализации механизмов общей и локальной коррозии. На рис. 4 представлены микрофотографии поверхности образцов после испытаний продолжительностью 14 сут в модельной среде. Видны локальные язвенные повреждения.

Модельные среды разрабатывались на основании анализа эксплуатационных характеристик действующих трубопроводов. Учитывались скорость потока, давление, температура, расход жидкости и компонентный состав смеси коррозионно-активных газов (табл. 4).

Принцип испытаний состоит в том, что подготовленные надлежащим образом образцы сталей устанавливаются в испытательные ячейки модели трубопровода (рис. 3, поз. 1). Буферная емкость (рис. 3, поз. 2) заполняется моделью минерализованной подтоварной воды. На компьютере задаются параметры модели в части обеспечения нужного парциального давления наиболее коррозионно-активных компонентов (H2S и CO2). При необходимости задаются количество растворенного в воде кислорода, а также механических примесей. Скорость жидкости регулируется частотным преобразователем, который воздействует на частоту вращения центробежного насоса и измеряется ультразвуковым расходомером. Температура поддерживается с помощью блока терморегулятора, оснащенного нержавеющим ТЭНом и термодатчиком. Через заданное количество времени образцы извлекаются, и путем замера остаточной массы определяется скорость коррозии в мм/год. Скорость локальной коррозии определяется путем оценки глубины питингов/язв методом двойной фокусировки на оптическом микроскопе.

Преимущество данного метода оценки коррозионной стойкости состоит в возможности прогнозировать эксплуатационную надежность материала в тех или иных условиях. То есть в отличие от натурных испытаний, где кроме подтоварной воды присутствует в различном соотношении нефтяная и газовая фракции, в данном случае агрессивная среда в равной степени воздействует на образцы весь период испытаний. При этом исключаются обстоятельства, связанные с эксплуатацией трубопроводных систем (неоднородность среды, отключение, ингибиторная защита, кислотная обработка и т.д.). С целью определения влияния химического состава стали и состояния поставки на коррозионную стойкость в различных условиях были проведены несколько серий испытаний образцов различного сортамента (табл. 3).

Результаты сериальных коррозионных испытаний в модельных средах (не менее двух повторений по три образца для каждой среды) свидетельствуют, что выбор марки стали очень важен для обеспечения коррозионной стойкости в разных условиях. При этом сталь 05ХГБ по средним показателям общей и локальной коррозии незначительно уступает стали 08ХМФЧА, но превосходит все остальные испытанные марки стали (рис. 5). Наиболее важно то, что образцы из 05ХГБ в различных средах показывали стабильно наиболее низкие скорости коррозии.

Натурные испытания

Несмотря на ряд преимуществ, данные исследования направлены на оценку коррозионной стойкости материала, а не изделия. В этой связи натурные испытания играют неотъемлемую и наиболее важную роль при прогнозировании эксплуатационной надежности нефтегазопроводных труб.

Как правило, применяются два типа испытаний: гравиметрические с использованием образцов-свидетелей и байпасные с применением испытательных катушек (патрубков). При оценке коррозионной стойкости труб из стали 05ХГБ применялись оба типа испытаний.

Наиболее показательны байпасные коррозионные испытания, так как в данном случае можно прогнозировать целесообразность применения изделия, а не только материала. Основной недостаток подобных испытаний заключается в их продолжительности, измеряемой, как правило, годами. В то же время использование определенных подходов позволяет существенно сократить срок экспозиции. В частности, к ним можно отнести:

– выбор объекта для монтажа байпасного стенда с гарантированно высокой фоновой скоростью коррозии;

– предварительный мониторинг фоновой скорости коррозии методами LPR или ER с использованием средств телеметрии;

– мониторинг остаточной толщины стенки испытательных и контрольных катушек с определенной периодичностью, устанавливаемой в зависимости от агрессивности перекачиваемой среды;

– контроль за состоянием объекта (исключение ингибиторной обработки в период проведения испытаний и т.д.).

Использование данного подхода позволяет сократить срок испытаний до 10 – 12 месяцев с получением результатов, достаточных для прогнозирования целесообразности применения продукции в данных условиях.

В настоящее время завершены байпасные коррозионные испытания в двух регионах: в Западной Сибири испытания проводились в условиях двух месторождений АО «Газпром нефть–Ноябрьскнефтегаз», в Республике Коми – в условиях двух месторождений ООО «ЛУКОЙЛ- Коми» (табл. 5).

Проведенные расчеты динамики локальной коррозии, основанные на данных диагностики остаточной толщины стенки, свидетельствуют, что наиболее активен коррозионный процесс в начальной стадии.

Расчет скорости осуществляли по формуле (1):

VTi = VT1 x (Ti – T1)-0,33619459, (1)

где VTi – скорость локальной коррозии в i-й момент времени эксплуатации (мм/год);

VT1 – скорость локальной коррозии в начальный период эксплуатации (мм/год);

Ti – i-й момент времени эксплуатации (сутки);

T1 – начальный момент эксплуатации (сутки).

В обоих из рассмотренных вариантов получено, что скорость локальной коррозии стали 05ХГБ во весь период испытаний ниже, чем сравнительных образцов.

Авторы выражают благодарность коллективам ГУП «ИПТЭР», ООО «ИТ–Сервис», ФГУП «ЦНИИчермет», НИЦ «Термохимия материалов», ООО «Самарский ИТЦ»,

ООО «Сибнефтегаздиагностика», ФГУП «ВНИИК», ООО «ПечорНИПИнефть» и др.

за помощь в проведении исследований.

По итогам проведенного комплекса испытаний, подтвердивших высокие служебные характеристики труб из стали 05ХГБ, данная продукция была одобрена для применения в ряде отечественных нефтегазодобывающих компаний. В настоящее время проводится опытно-промышленная эксплуатация трубопроводов из стали 05ХГБ. Опытная эксплуатация сопровождается авторским надзором со стороны АО «ВМЗ», включая проведение внутритрубной диагностики. Специалистами АО «Выксунский металлургический завод» полностью разработана сквозная технология производства проката и труб из стали 05ХГБ диаметром 159 – 530 мм и толщиной стенки 5 – 12 мм, гарантирующая стабильно высокий уровень показателей качества и надежности.

По итогам проведенного комплекса испытаний, подтвердивших высокие служебные характеристики труб из стали 05ХГБ, данная продукция была одобрена для применения в ряде отечественных нефтегазодобывающих компаний. В настоящее время проводится опытно-промышленная эксплуатация трубопроводов из стали 05ХГБ. Опытная эксплуатация сопровождается авторским надзором со стороны АО «ВМЗ», включая проведение внутритрубной диагностики. Специалистами АО «Выксунский металлургический завод» полностью разработана сквозная технология производства проката и труб из стали 05ХГБ диаметром 159 – 530 мм и толщиной стенки 5 – 12 мм, гарантирующая стабильно высокий уровень показателей качества и надежности.

Самый большой, самый дорогой и самый ответственный узел легкового автомобиля - его кузов. Он определяет не только основные потребительские свойства (скорость, комфорт, эстетическое восприятие автомобиля в целом и т. д.), но и безопасность водителя и пассажиров. Поэтому требования к кузову неуклонно повышаются.

Кузов первых моделей ВАЗ, так называемой "классической" компоновки, соответствовал требованиям своего времени и представлял собой конструкцию, которая состояла из нескольких крупногабаритных деталей (крыша, капот, панели пола, щиток передка) и большого числа сварных узлов, включающих относительно простые мелкие детали. Конструкция определяла и требования к материалам, и технологиям штамповки и сварки.

Так, основную массу деталей выполняли из холоднокатаного проката стали 08Ю категорий вытяжки СВ, ОСВ, а наиболее простые детали - из сталей 08кп и 08пс категории вытяжки ВГ. Прокат первой группы отделки поверхности, соответствующий категориям вытяжки ОСВ и ВОСВ для лицевых деталей кузова, закупали главным образом за рубежом.

Комплекс сварки кузовов классических моделей (ВАЗ-2101 - ВАЗ-2107) состоял из поточных линий на базе многоточечных сварочных машин и стендов ручной сварки. То есть оборудования, предназначенного для сварки непокрытых сталей. Оно отличалось высокой производительностью, относительной компактностью, надежностью в эксплуатации, хорошей ремонтопригодностью и в то же время - недостаточной гибкостью, что не способствовало изменению конструкции деталей в процессе модернизации автомобиля или смены модельного ряда, имело ограничения по сварке деталей из оцинкованных сталей. В частности, в последнем случае существенно снижало свою производительность из-за необходимости остановок для проведения периодической ручной зачистки электродов контактных машин.

К моменту постановки на производство семейства автомобилей ВАЗ-2108 требования к кузову изменились. Соответственно другими стали и подходы к его проектированию. Например, кузов ВАЗ-2108, в отличие от кузова ВАЗ-2101, не имеет деталей и узлов, устанавливаемых в процессе доварки черного кузова. Он состоит из каркаса и съемных узлов (двери, капот, крылья), а каркас - из пяти основных узлов: пола, правой и левой боковин, рамы ветрового окна и крыши. В результате конструкция стала более технологичной, в ней снизилось число деталей и узлов. К примеру, если кузов автомобиля ВАЗ-21013 состоял из 536 деталей, то кузов ВАЗ-2108 - из 368. Благодаря этому удалось уменьшить и число сборочно-сварочных операций, и число сварочных точек. (К примеру, последних с 7300 до 4300.) При этом доля сварки в автоматических линиях увеличилась с 45 до 96 %. Итог трудоемкость изготовления кузова снизилась с 9,89 до 6,7 нормо-ч, численность рабочих в цехах сварки - на 350 чел.

Автомобили семейства ВАЗ-2108 были первыми среди отечественных АТС, где для повышения коррозионной стойкости кузова стали применять детали из электрооцинкованного проката. Всего таких деталей 16, а их масса составляет ~11 % обшей массы кузова.

Появление нового типа материала серьезно повлияло и на технологию изготовления кузова. Дело в том, что штамповать детали из оцинкованных сталей гораздо сложнее: покрытие существенно влияет на коэффициент трения в зоне контакта заготовки со штампом и, следовательно, на условия течения металла в процессе формовки и вытяжки; поверхностный слой имеет склонность к шелушению и отслоению в условиях пластической деформации металла-основы и контактного воздействия со стороны штампового инструмента, В силу этих особенностей штамповка электрооцинкованного проката требует дополнительных затрат и ужесточения технологической дисциплины. Например, при рубке заготовок, чтобы избежать отслоений покрытия в зоне реза и последующего их переноса с кромок заготовок на зеркало штампа, нужно очень точно выдерживать зазоры в режущем инструменте. Иначе в процессе штамповки, когда контактные давления очень высоки, сдираемые микрочастицы цинка привариваются к поверхности штампа, постепенно коагулируют и накапливаются в виде достаточно крупных металлических наростов, которые травмируют поверхность листа, оставляя на ней дефекты в виде выпуклостей, что совершенно недопустимо для лицевых деталей кузова.

Вторая группа особенностей оцинкованных сталей - их худшая, по сравнению с непокрытым металлом, свариваемость и повышенный износ сварочных электродов. Потому, что цинковое покрытие увеличивает контактные электросопротивления в парах "электрод - деталь" и "деталь - деталь". Следовательно, уменьшает сварочный ток и количество теплоты в зоне свариваемого соединения. Чтобы компенсировать это явление, сварочный ток приходится увеличивать, в зависимости от типа покрытия, на 5-15 %. Но в условиях высоких токов, температур и давления материал электрода начинает активно взаимодействовать с цинком, образуя легкоплавкие эвтектики (латуни). В итоге электрод по микронеровностям очень "охотно" приваривается к поверхности листа, а при размыкании контакта вызывает повышенную эрозию контактной поверхности. При этом масса данного участка поверхности возрастает, значит, снижаются плотность тока в контакте и диаметр ядра сварочной точки. Кроме того, постепенно образующийся слой латуни на контактной поверхности электрода повышает его электрическое сопротивление и соответственно снижает количество теплоты, выделяющейся в сварном соединении, что также уменьшает диаметр ядра сварной точки.

Было очевидно, что решить перечисленные проблемы можно только одним способом - перейти на оборудование, способное автоматически регулировать величины сварочного тока и периодически зачищать рабочую поверхность электродов. Что и сделали: ВАЗ перешел на автоматические линии и посты, оснащенные робототехническими комплексами, созданными в сотрудничестве с фирмами "Сиаки" и "Кука".

Следующим этапом эволюции кузова стали разработка и постановка на производство автомобилей семейства ВАЗ-2110. Данный этап во многом перенял лучшие технические решения, опробованные на семействе ВАЗ-2108. Например, общее число деталей кузова, несмотря на более сложную конструкцию, снизилось, по сравнению с ВАЗ-2108, на 20 шт., а число сварочных точек возросло лишь на 478 (10 %). Однако необходимость обеспечения современных требований экономики заставила улучшать аэродинамику автомобиля и, как следствие, усложнять форму деталей. Что повлекло за собой увеличение объемов применения высокотехнологичных штампуемых сталей, еще большее ужесточение требований к оборудованию и штамповой оснастке. Поэтому под проект пришлось закупить и смонтировать пять новых автоматических вырубных и штамповочных линий, в том числе уникальный для России шестипозиционный пресс-автомат усилием 32 тыс. кН с гидравлической маркетной подушкой на первой позиции, выпускаемый немецкой фирмой "Эрфурт" и предназначенный для штамповки крупногабаритных деталей. Кроме того, под техническим руководством ВАЗа отечественными металлургическими комбинатами ОАО "НЛМК" (Липецк), "Северсталь" (Череповец), "ММК" (Магнитогорск), "АО ЛМЗ" (Лысьва) совместно с ЦНИИЧМ имени Бардина (Москва) было освоено производство современных автолистовых сталей, в том числе с цинковыми покрытиями, что позволило полностью обеспечить нынешнюю потребность отечественной автомобильной промышленности в качественном металлопрокате. В том числе практически всю потребность ВАЗа в холоднокатаном листе первой группы отделки поверхности (-155 тыс. т в год, из них 41 тыс. т - оцинкованный прокат), в горячеоцинкованной (-9 тыс. т в год) и электрооцинкованной (-76 тыс. т в год) сталях.

В настоящее время с целью повышения качества штампуемых деталей проводятся работы с металлургическими комбинатами по использованию нового поколения консервационно-технологических смазок для листового проката, внедрению специальных моечных машин для особо ответственных лицевых деталей кузова. Нарабатываются мероприятия по исключению попадания дополнительных загрязнений на поверхность проката в процессах переработки (резка заготовок, хранение, транспортировка и штамповка).

Объем применения оцинкованных сталей в кузове ВАЗ-2110 достиг 52 %его массы. Что в сочетании с дополнительной обработкой опасных зон специальными защитными составами и высококачественным лакокрасочным покрытием гарантирует защиту его деталей от сквозной коррозии на срок до шести лет. Однако рост числа деталей, выполняемых из оцинкованных сталей, еще более обострил проблему обеспечения качества штамповки. В частности, чтобы уменьшить налипание цинка, необходима дополнительная операция ручной периодической очистки зеркала штампа. Что, безусловно, сказывается на трудоемкости изготовления деталей и производительности оборудования. Поэтому ВАЗ проводит подготовительные работы по закупке лицензии и освоению технологии хромирования формообразующих поверхностей штампов, которое, как известно, позволяет решить проблему на современном уровне.

Широкое применение оцинкованных сталей потребовало принятия новых решений и в отношении всего сварочного комплекса, в том числе значительного усложнения, как механики, так и систем управления сварочных линий: теперь общее число используемых сварочных роботов достигло 220 шт. В состав автоматических линий, кроме традиционных постов сварки, вошли посты промазки кузова мастиками перед сваркой и нанесения высокопрочного клея на стыке капота перед его зафланцовкой. В линиях сварки впервые в нашей стране в больших (~50 шт./кузов) объемах применена полуавтоматическая и автоматическая дугоконтактная приварка болтов, заменившая собой традиционную рельефную сварку, требующую пробивки отверстий в листовой детали.

Автомобиль ВАЗ-1118 - очередной шаг на пути повышения безопасности и коррозионной стойкости кузова. И хотя объем применения оцинкованных сталей здесь остался на уровне кузова автомобиля ВАЗ-2110, существенно изменилась структура этого объема: значительно увеличилась доля горячеоцинкованного проката, а доля электрооцинкованного, наоборот, снизилась, что позволило существенно увеличить поверхность деталей, защищенных цинковым покрытием. Так, если у кузова ВАЗ-2110 оцинкованная поверхность составляла 29 %, то у ВАЗ-2118 - уже 52 %.

Переход на горячеоцинкованный прокат выгоден и в экономическом отношении: технологическая себестоимость изготовления данного проката на 10-15 % ниже, чем проката электрооцинкованного. Кроме того, он более технологичен с точки зрения штамповки. Во-первых, в качестве его основы используются высокопластичные стали со сверхнизким содержанием углерода (IF-стали); во-вторых, покрытие из более мягкого металла оказывает то же влияние, что и твердая смазка, т. е. в определенной степени облегчает процесс штамповки, улучшая условия течения металла.

Проблема обеспечения свариваемости горячеоцинкованного проката решается за счет использования сварочных роботов с современными системами управления циклом сварки и автоматической зачисткой электродов. Для снижения затрат на электродные материалы применяются электроды колпачкового типа с внутренним посадочным конусом.

Вторая особенность кузова ВАЗ-1118 - более широкое, чем на ВАЗ-2110, применение низколегированных и двухфазных (ферритно-мартенситных) сталей повышенной прочности, освоенных отечественной металлургической промышленностью (НЛМК и ЧерМК). Такой переход, во-первых, увеличивает прочность и уровень пассивной безопасности кузова, во-вторых, снижает его материалоемкость (собственную массу) и положительно сказывается на динамических характеристиках, топливной экономичности и других потребительских свойствах автомобиля.

Правда, данные стали, обладают несколько меньшей, чем традиционные, пластичностью и, как следствие, ограниченными возможностями по вытяжке, повышенным пружинением, развивают большую нагрузку на штамповую оснастку и т. д. Все это учитывалось при разработке как конструкции кузова автомобиля ВАЗ-2118, так и технологии его изготовления. Например, основу технологии составляют робототехнические комплексы, изначально рассчитанные на значительное увеличение объемов применения именно горячеоцинкованной стали. Причем число роботов возросло до 360, т. е., по сравнению с комплексом сварки автомобиля ВАЗ-2110, на 64 %. При этом существенно изменился подход к построению самих автоматических линий. Роботы нового поколения грузоподъемностью 150/200/300 кг позволили перейти к технологической схеме так называемого "сада роботов", где автоматы не только выполняют операции сварки, но и манипулируют узлами в процессе доварки кузова на стационарных клещах, а также передают его с поста на пост. Что дало возможность отказаться от сложных традиционных линейных транспортеров, существенно повысить технологическую гибкость оборудования при последующих модернизациях автомобилей. А главное - применять современные специализированные пакеты компьютерного моделирования для оптимизации пропускной способности линий и емкости накопителей, проектирования, изготовления и аттестации всей технологической оснастки сварочных линий, используя математические модели деталей кузова. В конечном итоге - обеспечить собираемость кузовов и оптимальную геометрию кузова. Причем оптимизация сборочно-сварочных операций, оценка технологичности конструкции кузова на предмет доступа сварочных клещей к месту сварки выполняются еще на этапе проектирования сварочной оснастки, что значительно снижает затраты и сокращает сроки подготовки производства.

Расскажем из чего делают кузова автомобилей и какие технологии появились? Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении машины.

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо идти на компромиссы, искать новые технологии, новые материалы.

Сталь

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла . Причем предпочтение отдается низкоуглеродистой листовой стали толщиной 0,65...2 мм. Благодаря применению последней удалось снизить общую массу машины и повысить жесткость кузова. Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность и низкая коррозионная стойкость, требующая сложных мероприятий по защите от коррозии .Конструкторам нужно, чтобы сталь была прочной и обеспечивала высокий уровень пассивной безопасности, а технологам нужна хорошая штампуемость. И главная задача металлургов - угодить и тем и другим. Поэтому разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов. С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы.

Преимущества:

- низкая стоимость;

- высокая ремонтопригодность кузова;

- отработанная технология производства и утилизации.

- самая большая масса;

- требуется антикоррозийная защита от коррозии;

- потребность в большом количестве штампов;

- ограниченный срок службы.

Алюминий

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей – капот, двери, крышка багажника. Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Достоинства:

- возможность изготовить детали любой формы;

- кузов легче стального, при этом прочность равная;

- легкость в обработке, вторичная переработка не составляет труда;

- устойчивость к коррозии, а также низкая цена технологических процессов.

- низкая ремонтопригодность;

- необходимость в дорогостоящих способах соединения деталей;

- необходимость специального оборудования;

- значительно дороже стали, так как энергозатраты намного выше.

Стеклопластик и пластмассы

Под названием стеклопластик имеется в виду любой волокнистый наполнитель, который пропитан полимерными смолами. Наиболее известными наполнителями считаются – карбон , стеклоткань и кевлар.Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Достоинства стеклопластика:

- при высокой прочности маленький вес;

- поверхность деталей обладает хорошими декоративными качествами;

- простота в изготовлении деталей, имеющих сложную форму;

- большие размеры кузовных деталей.

- высокая стоимость наполнителей;

- высокое требование к точности форм и к чистоте;

- время изготовления деталей достаточно продолжительное;

- при повреждениях сложность в ремонте.

Автомобильная промышленность не стоит на месте и развивается в угоду потребителю, который хочет быстрый и безопасный автомобиль. Это приведет к тому, что в производстве авто используются новые, отвечающие современным требованиям материалы.