Тормоза предназначены для снижения скорости транспортного средства или его остановки, а также для удержания припаркованного транспортного средства от движения во время остановки.

Существуют различные типы тормозных систем, каждая из которых предназначена для определенных целей:

Рабочие тормозные системы позволяют регулировать скорость движения автомобиля и останавливать его.

Запасные системы предназначены для остановки машины при отказе рабочего тормоза.

Стояночные тормозные системы нужны для удержания автомобиля в неподвижном положении, а вспомогательные для поддержания неизменной скорости движения.

Все эти функции крайне необходимы каждому автомобилю и должны быть известны каждому автомобилисту.

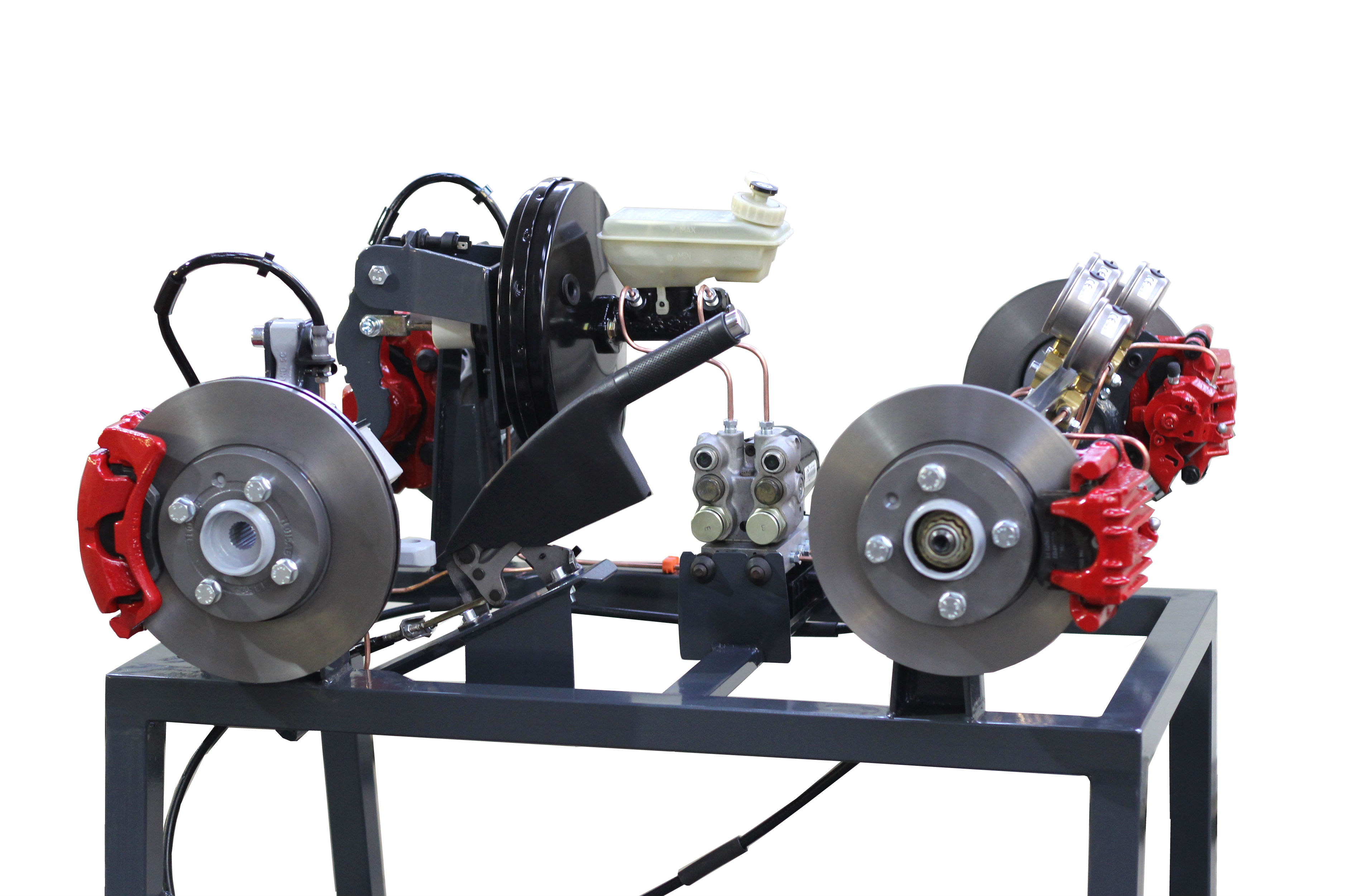

Схема тормозной системы, её устройство и принцип работы

На автомобилях обычно устанавливаются рабочие, запасные и стояночные тормозные системы .

Рабочая система нужна для управления понижением скорости и остановки транспортного средства, если она откажет, то будет задействована запасная, выполняющая аналогичные функции, причем она может быть как автономной системой, так и частью самой рабочей тормозной системы. Наконец, стояночные устанавливаются на авто для его удержания на месте, например, при парковке.

Автомобильная тормозная система состоит из тормозного привода и тормозного механизма .

Тормозной механизм нужен для уменьшения скорости движения и остановки машины. Обычно на автомобилях имеются фрикционные механизмы торможения, работающие на основании сил трения. Тормозной механизм зачастую находится в колесе, а тормозной привод в случае со стояночной системой может быть за коробкой передач или же за раздаточной коробкой.

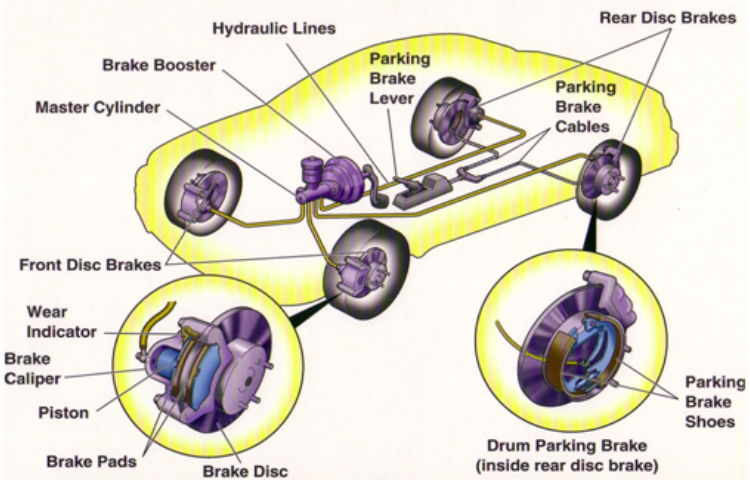

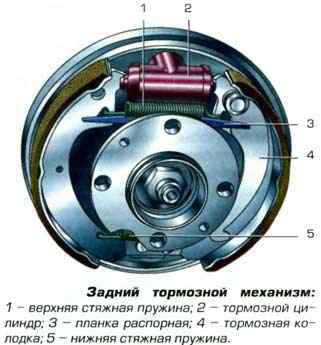

Все тормозные механизмы включают в себя вращающуюся и неподвижную части. Роль первой их них в барабанном механизме играет тормозной барабан, а вторая представлена тормозными колодками. Обычно на передней и задней осях легковых транспортных средств ставятся дисковые механизмы торможения, состоящие из двух колодок и тормозного диска.

Тормозной привод необходим для того, чтобы управлять тормозными механизмами. В составе тормозных систем автомобилей могут присутствовать такие типы тормозных приводов, как гидравлический , электрический , механический и пневматический .

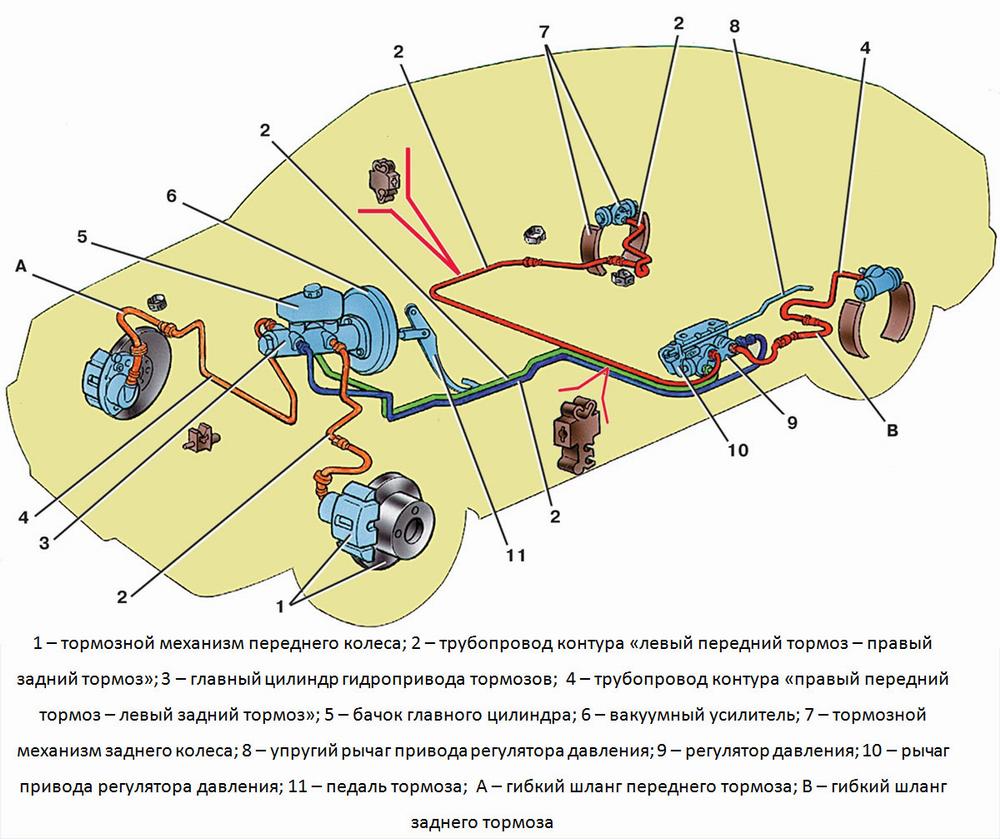

Чтобы рассмотреть принцип работы тормозных систем, обратим внимание на гидравлические рабочие системы . В этом случае при нажатии на педаль усилитель получит нагрузку, создающую на основном тормозном цилиндре добавочное усилие. Затем поршень главного цилиндра пустит жидкость к цилиндрам возле колёс по трубопроводам, что приведет к увеличению давления жидкости в тормозном приводе. В результате поршни цилиндров, находящихся у колёс, переместят тормозные колодки ближе к дискам.

При зажатии педали в дальнейшем произойдет увеличение давления жидкости и сработают тормозные механизмы, что приведёт к уменьшению скорости вращения колёс и возникновению тормозной силы в области контакта дороги и шин. Чем сильнее нажата тормозная педаль, тем быстрее произойдет торможение автомобиля, а давление жидкости может достигнуть 15 Мпа.

При зажатии педали в дальнейшем произойдет увеличение давления жидкости и сработают тормозные механизмы, что приведёт к уменьшению скорости вращения колёс и возникновению тормозной силы в области контакта дороги и шин. Чем сильнее нажата тормозная педаль, тем быстрее произойдет торможение автомобиля, а давление жидкости может достигнуть 15 Мпа.

При завершении процесса торможения тормозная педаль перейдет в изначальное положение посредством возвратной пружины. В это же положение переместится и поршень основного тормозного цилиндра, а пружинные элементы отведут колодки от барабанов. После этого тормозная жидкость перейдет из колесных цилиндров в главный и давление в системе упадет.

Вот так и происходит весь цикл работы тормозной системы.

Типы тормозных систем

Стояночная тормозная система

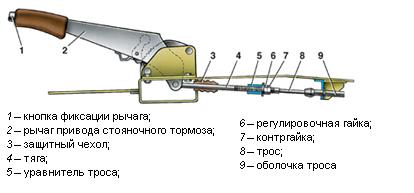

Стояночный тормоз предназначен для удержания автомобиля на месте относительно опоры. Обычно данная тормозная система используется для торможения на стоянке и последующего удержания транспортного средства на парковочном месте, в том числе и на уклонах.

Обычно стояночная тормозная система активируется при помощи рычага, находящегося между водительским креслом и соседним пассажирским сидением. Зачастую этот тормоз по-простому называется «ручником». Вместе с тем существует достаточное количество автомобилей, в которых стояночная система активируется ножной педалью, обычно это машины с автоматической коробкой передач, где данная педаль присутствует вместо педали сцепления.

Пневматическая тормозная система

Принцип действия пневматической тормозной системы состоит в том, что в процессе работы двигателя при отпущенной педали воздух накачивается в баллоны при помощи компрессора. Находящийся под давлением воздух из баллонов переходит к тормозному крану, а от него поступает в баллоны прицепа. Подача воздуха к прицепу заканчивается, когда водитель нажимает на педаль. После этого открывается тормозной кран и воздух поступает в пневмокамеры прицепа, что вызывает торможение. Под давлением воздуха на валик разжимного кулака происходит разведение колодок. Когда они перемещаются к барабану, происходит торможение при помощи силы трения. Если убрать ногу с педали, то при помощи возвратных пружин всё вернется в исходное положение.

Гидравлическая тормозная система

В тормозных системах с гидравлическим приводом передача энергии происходит под давлением жидкости. В данном случае принцип действия основан на несжимаемости жидкости, что позволяет передавать давление в необходимые места при замкнутом объеме.

К преимуществам таких тормозных систем можно отнести скорость реакции и высокий КПД, а также небольшую массу и удобство компоновки.

К недостатками гидравлических тормозных систем относятся потребность в наличии специальной жидкости с низкой температурой загустевания и высокой температурой кипения, высокая вероятность выхода из строя при разгерметизации оборудования и утечке жидкости, а также небольшой КПД при очень низких температурах.

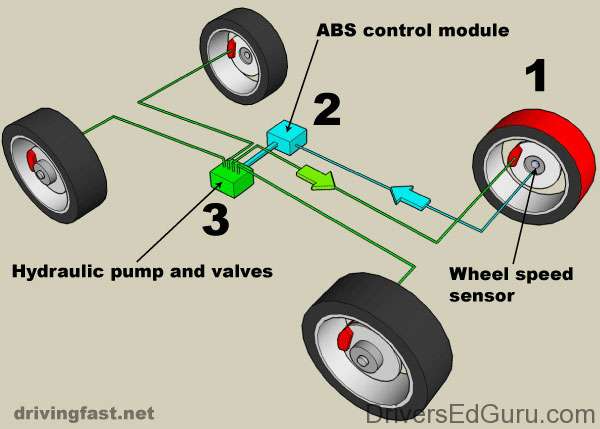

Тормозная система АБС

Антиблокировочные тормозные системы предназначены для предотвращения блокировки колёс автомобиля в процессе торможения. Основным предназначением таких систем является обеспечение необходимой эффективности торможения с сохранением высокой степени управляемости и устойчивости транспортного средства.

Нынешние АБС представляют собой весьма сложные электронные тормозные системы, включающие в свой состав как противобуксовочные средства, так и системы помощи в экстренном положении и устройства для контроля устойчивости. Антиблокировочные системы в настоящее время установлены почти на всех легковых автомобилях и даже на мотоциклах.

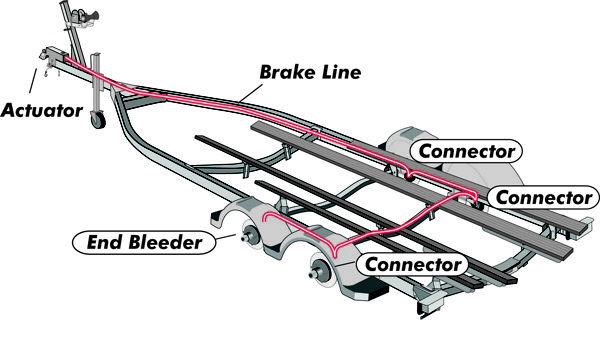

Тормозная система полуприцепа и прицепа

Тормозные системы прицепа и полуприцепа включают в себя рабочие тормоза, стояночные тормоза и электромагнитный клапан, подающий сжатый воздух в тормозные камеры при активации вспомогательного тормоза.

В этом случае тормозные механизмы, имеющиеся на всех колёсах прицепа или полуприцепа похожи на аналогичные механизмы автомобилей и связаны со стояночным и рабочим тормозами.

Все механизмы действуют при помощи тормозных камер, которые устроены так же, как и тормозные камеры на передней оси легковых авто.

Техническое обслуживание тормозной системы

При обслуживании тормозной системы осуществляются работы по проверке её элементов, замене тормозной жидкости, регулировке педали тормоза и стояночных тормозов.

В первую очередь, при проверке тормозной системы обращают внимание на герметичность соединений привода . В случае обнаружения неисправности утечку воздуха или жидкости устраняют. Необходимо также проверить действие тормозной системы на ходу транспортного средства и разобраться с неисправностями в случае наличия таковых.

В случае с гидравлическим приводом при проверке герметичности его соединений о возникновении утечек тормозной жидкости судят по тому, насколько часто приходится добавлять жидкость в резервуар основного цилиндра.

При использовании пневматического привода об утечке воздуха можно догадаться по резкому уменьшению давления, даже при выключенном двигателе. Места утечки можно обнаружить по характерному звуку в местах соединения элементов тормозной системы.

Также необходимо проверить крепление компрессора, тормозные диски и прочие детали тормозной системы. При необходимости регулируется расстояние между барабаном и колодками.

Как проверить давление в тормозной системе?

Для проверки давления в тормозной системе используется прибор, называющийся тестером давления . С его помощь производятся измерения давления в трубопроводах тормозных систем транспортного средства, а также снимаются показания в его тормозном цилиндре.

В состав такого оборудования входят два манометра высокого давления и штуцеры для соединения с гидравликой тормозных систем. Тестер используется как на автомобилях с системой АБС, так и без нее.

Имеющиеся в наборе манометры нужны для того, чтобы одновременно получить показания давления тормозной системы передней и задней осей машины. Каждый из манометров комплектуется коническим штуцером, чтобы быстро сбрасывать давление и сливать жидкость из тормозной системы. Такой тестер давления может служить для диагностики как в автосервисе, так и в гараже.

Диагностика тормозной системы, или Как выявить неисправности?

Диагностика тормозной системы транспортного средства включает в себя выполнение набора диагностических тестов . В первую очередь, оценивается техническое состояние системы, которое определяется по длине тормозного пути, замедлению и времени срабатывания. В случае наличия существенной разницы полученных показателей по сравнению с нормативными определяются причины снижения эффективности тормозной системы, которые обычно заключаются в неисправности некоторых её комплектующих.

Для оценивания эффективности и состояния тормозной системы обычно используются роликовые или платформенные стенды. Среди них чаще встречаются стенды, применяющие силовые методы диагностики. С их помощью можно определить тормозную силу каждого из колёс при том усилии, которое получается при нажатии на педаль. Помимо этого принято измерять время, необходимое на срабатывание тормозного привода. Такие измерения позволяют проверить состояние прокладок и тормозных барабанов.

Одним из наиболее достоверных методов диагностирования тормозных систем является инерционный, который проводится на роликовых стендах посредством измерения тормозного пути каждого колеса. На этом же стенде можно измерить скорость срабатывания привода и наибольшее замедление по каждому колесу.

В процессе диагностики тормозной системы выявляются такие неисправности как низкая эффективность торможения, износ тормозных колодок, перегрев механизмов, заклинивание поршней в цилиндрах, потеря герметичности оборудования, неверная регулировка привода и многие другие.

Прокачка тормозной системы своими руками

Тормоза обычно прокачиваются после ремонта тормозной системы. Для выполнения работы без обращения к специалистам может пригодиться помощь напарника. Из оборудования понадобятся какая-нибудь ёмкость, шланг и гаечный ключ.

Процесс начинается с правого заднего колеса, затем прокачивается левое заднее колесо, а потом в таком же порядке идет прокачка передних колёс.

Для начала необходимо наполовину заполнить ёмкость тормозной жидкостью и поместить в нее резиновый шланг. Один его конец надо присоединить к штуцерам тормозного цилиндра, а второй должен быть расположен близко к дну используемой ёмкости.

Очистив штуцер от грязи и сняв резиновые колпачки можно надеть на него конец шланга. В этот момент напарнику следует нажать педаль тормоза, в результате чего в начнет выходить тормозная жидкость. Затем надо закрутить штуцер, а ассистент в это время качает до того, пока педаль не станет достаточно тугой. Качать следует приблизительно 15 раз, прежде чем открывать штуцер и производить слив жидкости. Процесс необходимо продолжать, пока все пузыри воздуха не выйдут из штуцера.

Данный алгоритм проводится с каждым из колес в указанном выше порядке. При этом необходимо следить за наличием достаточного объема тормозной жидкости.

Если после завершения процедуры педаль тормоза проваливается, причина может быть в неисправности тормозного цилиндра или потери герметичности соединительных шлангов. Обычно после прокачки педаль тормоза становится более упругой.

Замена тормозной системы своими руками и в мастерской

Замену тормозов рекомендуется проводить при помощи специалистов, особенно если речь идет о дорогих авто. Обычно установленная по умолчанию тормозная система заменяется в дальнейшем не целиком, а по частям, в соответствии с тем, какие её элементы были признаны неисправными в результате проведения диагностики.

Своими руками могут быть заменены, например, колодки или тормозные диски. Но порой даже для автомобилиста со стажем это непростая задача. Замену более сложных механизмов, входящих в состав тормозной системы, всё же лучше доверить специалистам.

Как можно заметить из прейскурантов многих автосервисов, замена колодок или дисков в среднем в два раза дешевле, чем замена более сложных деталей, например, тормозных цилиндров. В целом, цены достаточно демократичные, что не сравнится со стоимостью покраски авто. Замена любой из частей тормозной системы в мастерской обойдется в среднем несколько дешевле одной тысячи рублей . Цена зависит от количества и типа заменяемых комплектующих, а также модели транспортного средства.

Средние цены на стоимость и ремонт тормозной системы в России и странах СНГ

Стоимость целой тормозной системы может достигать нескольких десятков тысяч рублей и даже нескольких сотен тысяч, если речь идет о дорогих автомобилях.

Самыми дешевыми и легкозаменяемыми элементами в составе таких систем являются колодки, их можно найти по цене менее тысячи рублей.

Чуть дороже обойдутся тормозные диски – в среднем от одной до нескольких тысяч рублей.

Остальные детали, такие как суппорты и цилиндры обойдутся значительно дороже. Не стоит забывать, что указанные цены комплектующих актуальны для отечественных и недорогих зарубежных авто, в остальных случаях цена может расти пропорционально стоимости автомобиля.

Что касается ремонта тормозных системы, то средние цены в России без учета покупки комплектующих находятся на уровне тысячи рублей (на какую-то отдельную часть тормозной системы, а не на все сразу).

Причем под ремонтом обычно подразумевается регулировка имеющегося оборудования или установка нового, т.к. далеко не все элементы тормозных систем подлежат повторной эксплуатации после обнаружения неисправностей…

Система торможения относится к основным устройствам обеспечения безопасности управления автомобилем. По этой причине автомобиля стоят самыми первыми в списке всех дефектов, при наличии которых запрещается эксплуатировать автомобиль.

Современные автомобили оборудуются тремя или четырьмя системами торможения. К ним относятся:

- основная или рабочая система;

- стояночный тормоз;

- вспомогательная система;

- дублирующий запасной тормоз.

Рабочая система — по эффективности и применению является главной. Прямое предназначение основной тормозной системы автомобиля заключается в снижении скорости машины или её остановке. Принцип работы системы основан на сжатии вращающегося диска или распорке колёсного барабана специальными , которые сжимаются или разжимаются педалью тормоза через усиливающую гидравлическую систему передачи давления.

Стояночный тормоз — применяется для фиксации положения автомобиля после остановки на стоянку. При отпускании педали рабочего тормоза основная тормозная система отключается, и автомобиль может свободно скатиться под уклон. Второе его назначение – начало движения на крутом подъёме. Такое часто случается, когда на подъёме глохнет машина. При этом она удерживается на склоне ручным стояночным тормозом. Для начала движения с места необходимо одновременным движением рук и ног включать сцепление, нажимать на газ и убирать стояночный тормоз. При таком синхронном движении удаётся избежать скатывания автомобиля назад под действием силы тяжести.

Дублирующая тормозная система — используется при отказе рабочей системы. Она может быть независимой от рабочей системы и охватывать все контуры основной системы торможения или дублировать только определённую её часть, например, задние тормозные цилиндры. В некоторых случаях роль запасной системы торможения может выполнять стояночный тормоз.

Вспомогательная система торможения — применяется на дальнобойных крупногабаритных машинах типа КрАЗ, МАЗ, КамАЗ и т.п. Она обеспечивает снятие чрезмерной нагрузки с основной системы торможения во время длительного затормаживания крупнотоннажной автомашины на горных и холмистых участках дороги.

Работа тормозной системы автомобиля

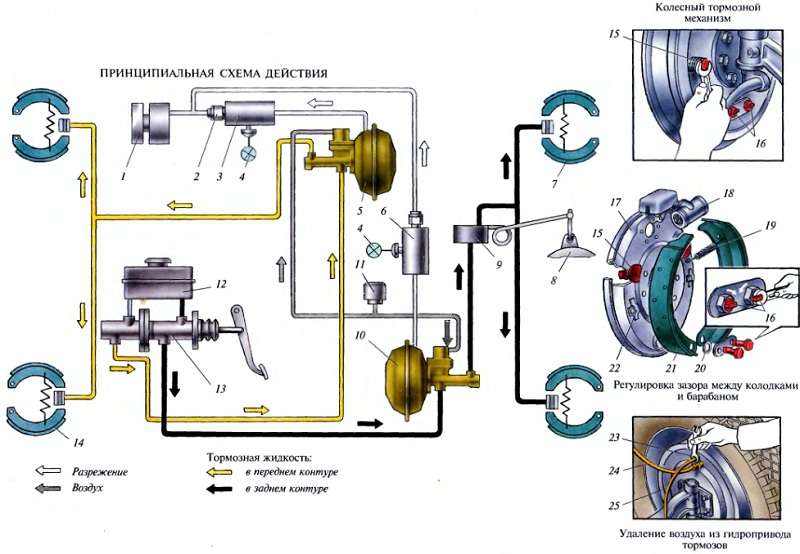

1 - впускной трубопровод двигателя;

2 - запорный клапан;

3 и 6 - вакуумные баллоны соответственно переднего и заднего контуров;

4 - сигнализаторы недостаточной величины вакуума;

5 и 10 - гидровакуумные усилители соответственно переднего и заднего контуров;

7- тормозной механизм заднего колеса;

8 - картер заднего моста;

9 - регулятор давления;

11 - воздушный фильтр;

12 - пополнительный бачок;

13 - главный тормозной цилиндр;

14 - тормозной механизм переднего колеса;

15 - регулировочный эксцентрик;

16 - опорные оси;

17 - опорный диск;

18 - рабочий тормозной цилиндр;

19 - оттяжная пружина;

20 - эксцентриковая шайба;

21 - накладка колодки;

22 - направляющие скобы;

23 - перепускной клапан;

24 - подводящий шланг;

25 - резиновый шланг

Типовая структурная схема рабочей тормозной системы состоит из педали управления, гидравлического приводного устройства и исполнительных тормозных механизмов.

Видео: Принцип работы тормозной системы

Принцип работы тормозной системы автомобиля заключается в следующем :

- движение педали управления механически передаётся на поршень главного гидроцилиндра;

- движение поршня внутрь основного цилиндра приводит к увеличению давления жидкости в трубопроводах, подающих тормозную жидкость на исполнительные цилиндры тормоза каждого колеса;

- возрастание давления в исполнительных цилиндрах приводит к перемещению поршня, который сжимает дисковые колодки или разжимает барабанные колодки на колесах;

- под действием трения рабочей поверхности колодок о поверхность диска или барабана происходит затормаживание колёс.

Таким образом, давление ноги на педаль усиливается гидросистемой и действует на тормозные колодки колёс. При снятии ноги с педали гидравлическое давление в системе выравнивается, и поршень в основном гидроцилиндре занимает своё исходное положение. Колодки, находящиеся под воздействием сил возвратных пружин, отпускают диски или барабаны колёс. Гидравлический привод применяется в качестве привода рабочей тормозной системы легковых и грузовых марок авто с небольшой грузоподъёмностью.

Простейший гидравлический привод состоит из следующих основных узлов и механизмов :

- педаль управления;

- основной тормозной цилиндр;

- вакуумный усилитель (может отсутствовать);

- трубопроводы;

- колесные цилиндры;

- регулятор давления.

- главный тормозной цилиндр

Схема гидропривод тормозной системы

1 — тормозные цилиндры передних колес;

2 — трубопровод передних тормозов;

3 — трубопровод задних тормозов;

4 — тормозные цилиндры задних колес;

5 — бачок главного тормозного цилиндра;

6 — главный тормозной цилиндр;

7 — поршень главного тормозного цилиндра;

8 — шток;

9 — педаль тормоза

Различные конструкции главного цилиндра имеют общий принцип работы. В них во всех в свободном положении педали тормозная магистраль имеет свободный выход в резервуар, куда заливается тормозная жидкость. Это даёт возможность производить непрерывную компенсацию:

- утечки жидкости через уплотнительные резинки цилиндров;

- расширения тормозной жидкости при нагревании;

- расширения объёма рабочих цилиндров за счёт выработки накладок на тормозных колодках.

Главный цилиндр разделяет контуры управления торможением (параллельные или диагональные), через два отверстия в два разделённых резервуара каждого контура. Такая схема позволяет сохранить общую работоспособность тормозной системы автомобиля при выходе из строя какого-либо из контуров, что поднимает надёжность и безопасность вождения.

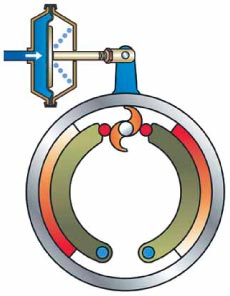

Вакуумный усилитель

Для увеличения гидравлического давления в системе применяется вакуумный усилитель. Он обычно выполнен в одном модуле с главным тормозныи цилиндром. Усилитель имеет круговую камеру, разделённую на две половины с помощью упругой диафрагмы. Одна половина камеры сообщается через клапан с впускным коллектором мотора, где создаётся вакуум. Вторая половина камеры имеет свободный выход в атмосферу. При нажатии на педаль её действие усиливается давлением вакуума на поршень основного гидроцилиндра. В итоге гидравлическое давление в исполнительных цилиндрах увеличивает прижимное усилие колодок дополнительно до 30-40 кг.

Регулятор давления

Регулятор предназначен для снижения давления в рабочих цилиндрах задних колёс при интенсивном торможении. Его необходимость обусловлена тем, что при торможении основная масса автомобиля по инерции переносится на передние колёса, а задние колёса получают разгрузку. Блокировка колёс может привести к заносу автомобиля, поэтому давление в задних цилиндрах ограничивается распределителем давления. Он включён в цепь обоих контуров системы торможения и распределяет жидкость в задние цилиндры колёс.

Трубопроводная схема

1 — главный тормозной цилиндр с вакуумным усилителем;

2 — регулятор давления жидкости в задних тормозных механизмах;

3-4 — рабочие контуры.

Схема распределения и передачи тормозной жидкости рабочей системы имеет основной и дублирующий контур. Когда отсутствуют дефекты в системе, оба контура функционируют раздельно как основные. При выходе из строя одного контура (утечки жидкости) второй контур работает как дублирующий. Существует следующие три схемы разделения контуров:

- Параллельная развязка на 2 передних и 2 задних цилиндра в каждом контуре.

- Диагональная развязка цилиндров по контурам (правый задний – передний левый и наоборот).

- Дублирующее включение (первый контур включает все 4 рабочих цилиндра, второй контур включает только 2 передних цилиндра).

Отечественные автомобили с приводом на задние колёса имеют разделение контуров по первой схеме. Иномарки и ВАЗы с передними ведущими колёсами имеют устройство тормозной системы автомобиля по второй схеме.

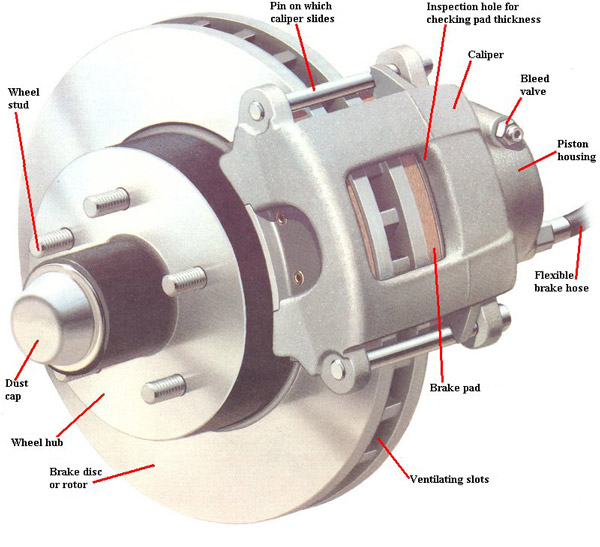

Тормозные механизмы

Механизмы тормозов используются для создания противодействующего вращению колёс механического момента. В основном на всех авто применяются фрикционные механизмы, работающие на трении соприкасающихся материалов. Они устанавливаются на колесе и делятся по конструкции на дисковые и барабанные типы.

1 — колесная шпилька дисковые тормоза

2 — направляющий палец

3 — смотровое отверстие

4 — суппорт

5 — клапан

6 — рабочий цилиндр

7 — тормозной шланг

8 — тормозная колодка

9 — вентиляционное отверстие

10 — тормозной диск

11 — ступица колеса

12- грязезащитный колпачок

Дисковые механизмы могут быть с подвижным или статичным суппортом. Подвижный суппорт способствует равномерному износу трущихся накладок и, кроме того, обеспечивает постоянный зазор до поверхности диска вне зависимости от выработки накладок. Он крепится на подвеске с помощью кронштейна и имеет пазы для установки рабочих цилиндров. Диск, соединённый со ступицей колеса, имеет гладкую поверхность и отверстия для быстрого воздушного охлаждения.

Колодки с тормозящими накладками в нормальном положении прижаты к суппорту возвратными пружинами. Под давлением штока поршня исполнительных цилиндров колодки отжимаются к поверхности диска, происходит его торможение. Для индикации выработки накладок в колодках имеется датчик износа, который сигнализирует на приборную доску о критической выработке фрикционного поверхностного слоя колодок.

Барабанные механизмы имеют полукруглые колодки в виде полумесяца с фрикционными накладками с наружной стороны, нижние концы которых закреплены на неподвижной оси, а верхние концы могут раздвигаться под давлением поршней исполнительных цилиндров тормозов. Прижатые в нормальном положении друг к другу стяжными пружинами полукруглые колодки под давлением поршней раздвигаются и распирают внутреннюю поверхность вращающегося барабана. Трение поверхностей колодок и барабана приводит к торможению колеса. Для компенсации выработки трущейся поверхности имеется механизм самоподвода колодок к барабану.

По отношению к тормозам барабанного типа дисковые механизмы имеют следующие преимущества:

- температурные изменения материала не влияют на состояние поверхности, и тормозной момент не зависит от нагрева диска;

Устройство тормозов.

Для эффективного замедления и остановки любого транспортного средства, необходима специальная внешняя сила, препятствующая вращению колёс, и которая называется тормозной. Направление действия тормозной силы, всегда противоположно направлению движения транспортного средства, а максимальное действие тормозной силы, зависит от сцепления покрышки колеса с дорогой. Проще говоря, для замедления и остановки служит тормозная система, которая должна быть всегда в исправном состоянии, а для этого нужно знать её устройство, вовремя устранять неисправности и своевременно проводить обслуживание тормозной системы. Об этом мы и поговорим в этой статье.

Тормозная система любого автомобиля, служит не только для его замедления в движении и полной остановки, но ещё и для удержания его на месте во время стоянки. Все автомобили оборудуются на заводе рабочей (основной), запасной и стояночной тормозными системами.

Рабочая тормозная система обеспечивает замедление (снижение скорости) автомобиля и его полную остановку, и приводится в действие усилием от ноги водителя, давящей на тормозную педаль. Эффективность рабочей тормозной системы оценивается по длине тормозного пути или по скорости замедления.

Запасная тормозная система обеспечивает замедление и остановку машины, в том случае, если не сработает рабочая система тормозов. Запасная тормозная система менее эффективно замедляет и останавливает машину, чем рабочая система, но всё же позволяет избежать неприятностей, при отказе рабочей системы. На большинстве автомобилей (и на всех отечественных) отсутствует полностью автономная запасная система тормозов и её функции выполняет исправная часть от рабочей тормозной системы, а также стояночная система тормозов.

Стояночная тормозная система обеспечивает удержание остановленной машины на месте стоянки и она должна надёжно зафиксировать машину на уклоне до 25%.

Вся тормозная система состоит из механизмов, которые осуществляют торможение (замедление) вращающихся колёс машины и их привода и все тормозные механизмы мы подробно рассмотрим в этой статье. Различают два вида тормозов: менее эффективные и постепенно вымирающие барабанные тормоза, и более эффективные дисковые тормоза. В барабанных тормозах, сила трения создаётся на внутренней поверхности чугунного барабана (или алюминиевого барабана с чугунной вставкой), а в дисковых тормозах, сила трения создаётся на боковых поверхностях вращающегося чугунного или диска.

Рис. 1. 1 — колёсный тормозной цилиндр; 2 — тормозная колодка; 3 — неподвижный тормозной диск; 4 — тормозной барабан; 5 — опорные пальцы; 6 — стяжная пружина.

Барабанные тормоза . На большинстве автомобилей и некоторых мотоциклов, задние колёса до сих пор оснащены барабанными тормозами, поэтому рассмотрим их устройство. Колёсный тормозной механизм барабанных тормозов, состоит из двух тормозных колодок 2 (см. рисунок 1), которые установлены внутри тормозного барабана 4, который закреплён на ступице колеса и вращается вместе с ней.

Сами колодки крепятся на неподвижном диске 3, а низ колодок упирается на пальцы 5, а верх колодок стянут пружиной 6. К наружной поверхности колодок приклёпаны или приклеены специальным клеем фрикционные накладки, которые в момент торможения трутся по внутренней поверхности барабана и этим останавливают колесо.

Между верхними концами колодок установлен гидравлический цилиндр 1, поршни которого при нажатии водителем на педаль и поступлении тормозной жидкости в гидроцилиндр, с обеих сторон расходятся и давят на концы колодок (разводят их), прижимая их в момент торможения к поверхности барабана. И соответственно трение колодок о внутреннюю поверхность барабана и вызывает замедление (торможение) колеса машины или мотоцикла.

После прекращения давления на педаль и уменьшения давления тормозной жидкости на поршни гидроцилиндра, пружина 6 возвращает тормозные колодки в начальное положение, и соответственно торможение колеса прекращается. И между колодкой и внутренней поверхностью барабана появляется определённый зазор (чтобы колесо свободно вращалось).

Привод тормозов и его устройство.

Привод тормозов — это устройство для передачи усилия от ноги водителя к тормозным исполнительным механизмам и возможность управлять ими во время торможения. Бывают механический и гидравлический привод. Механический привод используется на автомобилях для стояночной системы тормозов и состоит из тяг, тросов и рычагов, соединяющих рукоять ручника с тормозным механизмом задних колёс. Так же механический привод до сих пор используется как рабочий в барабанных тормозах некоторых мотоциклов прошлых лет выпуска, и на большинстве наших отечественных мотоциклов.

Рис. 2. а — положение при нажатой тормозной педали; 6 — положение при отпущенной педали; 1 — толкатель; 2 — поршень; 3 — главный тормозной цилиндр; 4 — манжета поршня; 5 — выпускной клапан; 6 — колёсный тормозной цилиндр; 7 — поршень колёсного цилиндра; 8 — тормозная колодка; 9 — тормозной барабан колеса; 10 — стяжная пружина колодок; 11 — обратный клапан; 12 — возвратная пружина; 13 — резервуар.

Гидравлический привод более эффективен, так как усилие от тормозной педали передаётся с помощью тормозной жидкости, способной развить огромное давление. Гидравлический привод тормозов состоит из таких деталей: педаль с осью и толкателем 1 (см. рисунок 2), главный тормозной цилиндр 3 который создаёт давление жидкости в системе привода тормозов и он имеет резервуар (бачок) 13, в котором хранится тормозная жидкость (подробнее о главном тормозном цилиндре, его неисправностях и ремонте я написал ).

Так же привод состоит из колёсных тормозных цилиндров 6, которые передают давление тормозной жидкости на тормозные колодки 8, и всё это соединено с помощью трубопроводов и шлангов, рассчитанных на высокое давление. В системе так же имеется вакуумный усилитель тормозов, который мы рассмотрим подробно чуть ниже. Так же на многих автомобилях имеется регулятор давления в приводе задних колёс.

Принцип работы тормозной системы .

Когда водитель нажимает на тормозную педаль (см. рисунок 2,а), то толкатель 1 давит и двигает поршень 2 главного тормозного цилиндра, и от этого повышается давление в цилиндре, и открывается выпускной клапан 5, и тормозная жидкость поступает к рабочим колесным тормозным цилиндрам 6. В колёсном тормозном цилиндре 6 тоже повышается давление жидкости и от этого поршни 7 начинают расходиться и давить на тормозные колодки 8, прижимая их к внутренней поверхности тормозного барабана 9, и от этого трения колодок о барабан, он останавливается и соответственно останавливается колесо машины.

Когда водитель прекращает давить на тормозную педаль, она под действием специальной пружины отходит назад в исходное положение вместе с толкателем 1 (см. рисунок 2,б) и возвратная пружина 12 возвращает поршень влево, давление в цилиндрах и шлангах падает, и пружины 10 давят с помощью колодок 8 на поршни 7 колёсных цилиндров, и этим вызывают движение тормозной жидкости в обратном направлении.

Выпускной клапан 5 закрывается, и открывается обратный клапан 11, и тормозная жидкость возвращается в главный цилиндр. Но следует учесть, что обратный клапан закрывается только тогда, когда в системе остаётся избыточное давление, и это обеспечивает готовность тормозной системы к следующему торможению, и к тому же препятствует попаданию в систему воздуха.

На большинстве машин, гидравлический привод рабочей системы тормозов раздельный, то есть он действует от педали водителя раздельно на тормозные механизмы задних и передних колёс, или действует отдельно на заднее правое и переднее левое колесо и отдельно на заднее левое и переднее правое колесо машины. Это осуществляется применением главного тормозного цилиндра с двумя поршнями и применением двойного резервуара для тормозной жидкости. И в случае отказа одной из ветвей гидравлического привода, тормозная система всё же обеспечит торможение и остановку машины второй отдельной ветвью, хотя торможение в таком случае будет не таким эффективным, но всё равно позволит избежать неприятности столкновения.

Рабочая тормозная система.

Рис. 3. Тормозной механизм переднего колеса отечественной машины.

А — положение уплотнительного кольца при торможении; Б — положение уплотнительного кольца при растормаживании; 1 — тормозной диск; 2 — тормозная колодка; 3 — фрикционная накладка; 4 — тормозные цилиндры; 5 — колпачок клапана; 6 — штуцер подвода тормозной жидкости; 7 — уплотнительное кольцо поршня; 8 — пыльник (грязезащитный чехол); 9 — поршень; 10 — палец; 11 — шплинт; 12 — плоская пружина; 13 — суппорт; 14 — защитный кожух; 15 — ступица колеса; 16 — кронштейн суппорта; 17 — клапан выпуска воздуха.

На большинстве автомобилей рабочая тормозная система передних колёс имеет дисковый тормозной механизм. Он состоит из тормозного диска 1(см. рисунок 3), который крепится к ступице 15 колеса и суппорта 13. Внутри установлены два противоположно стоящих цилиндра 4, которые фиксируются в суппорте с помощью специальных фиксаторов. В каждом из цилиндров помещается поршень 9, который уплотнён резиновой манжетой 7, вставленной в кольцевую проточку цилиндра. А для защиты от пыли и грязи, цилиндр закрыт с наружи пыльником 8.

Сами поршни упираются (давят) на тормозные колодки 2, на которые наклеены фрикционные накладки 3. На внешней стороне корпуса цилиндра (внешнего цилиндра) вкручен конусный клапан 17, который служит для удаления воздуха из системы (при прокачке). В овальные отверстия ушек тормозных колодок вставляются пальцы 10, и каждый из пальцев установлен так же в отверстия приливов внешнего и внутреннего тормозных цилиндров. Эти пальцы ограничивают перемещение колодок в радиальном направлении.

А для устранения вибрации при движении машины, под головки пальцев установлены распорные пружины, и к тому же на тормозные колодки установлены фигурные пружины 12, которые прижимают колодки к пальцам. Эти же пружины 12 держат колодки в определённом положении, чтобы устранить их ненужное трение о тормозной диск, когда колесо свободно вращается. А чтобы пальцы 10 не смещались в сторону внутреннего цилиндра, они фиксируются шплинтом 11.

В момент торможения, от давления тормозной жидкости, создаваемого в главном тормозном цилиндре, поршни 9, преодолевая упругость уплотнительных колец 7 (состояние А на рисунке) выхотдят из цилиндров и давят сбольшой силой на тормозные колодки 2, прижимая их к тормозному диску 1.

При отпускании тормозной педали, когда давление в системе падает, поршни 9 возвращаются в исходное положение (состояние Б на рисунке) за счёт упругой деформации резиновых колец 7 (обычно 0,1 мм). И таким образом, по мере износа фрикционных накладок, необходимый зазор между фрикционной накладкой и поверхностью тормозного диска, всегда поддерживается автоматически.

Многопоршневые суппорты.

Рис. 4. 1 — тормозной диск; 2, 5 — шланги; 3 — поворотный рычаг; 4 — замковая пластина; 6 — стойка передней подвески; 7- грязезащитный щит; 8 — клапаны выпуска воздуха из цилиндров малого диаметра; 9 — шпилька-шплинт; 10 — тормозная колодка; 11, 12 — половины суппорта; 13 — манжета поршня; 14 — резиновые уплотнительные кольца; 15 — малый поршень; 16 — большой поршень; 17 — уплотнительные кольца канала; 18 — фрикционные накладки; 19 — каналы, сообщающие цилиндры между собой; 20 — клапан выпуска воздуха из цилиндров большого диаметра.

На некоторых автомобилях и более современных мотоциклах, в отличие от вышеописанного тормозного механизма, в суппорте может быть два и более поршней и такой суппорт состоит из двух половин 11 и 12 (см. рисунок 4). В цилиндрах такого суппорта может быть по два больших 16 и два малых 15 поршня (может быть и более четырёх поршней и они могут быть одинакового диаметра), которые уплотняются эластичными резиновыми манжетами 14. В суппорте просверлены каналы 19, которые сообщают между собой каждую пару цилиндров.

Когда водитель нажимает на педаль тормоза, то по шлангам 5 и 2 (может быть и только один шланг) давление тормозной жидкости передаётся на поршни 16 и 15. А когда педаль тормоза отпускает воитель, то давление жидкости уменьшается и поршни под действием силы упругости манжет 14, возвращаются в исходное положение (отходят от тормозных колодок на 0,1 — 0,15 мм, и это значение зависит от упругости резины манжет).

На суппорте показанном на рисунке 4, для удаления воздуха из системы, предусмотрены три клапана — два из них (8) предназначены для выпуска воздуха из малых цилиндров, и один (20) предназначен для удаления воздуха, при прокачке, из цилиндров большего диаметра.

Плавающий суппорт.

Рис. 5. 1 — суппорт; 2 — клапан выпуска воздуха; 3 — защитный колпачок; 4 — гибкий шланг; 5 — тормозной цилиндр; 6 — болт; 7 — стопорная шайба; 8 — тормозной диск; 9 — тормозные колодки с накладками; 10 — направляющая колодка; 11 — кожух тормозного диска; 12 — защитный чехол направляющего пальца; 13 — направляющий палец; А — смотровое отверстие; Б — паз для тормозных колодок.

На большинстве иномарок и на наших переднеприводных ВАЗах (2108-09) механизм передних тормозов имеет «плавающий» (подвижный) суппорт 1 (см.рисунок 5), и это эффективно позволяет сжимать тормозные колодки 9 с помощью всего одного поршня, в цилиндре 5. А тормозные колодки устанавливаются в направляющей 10, которая закреплена на поворотном колёсном кулаке. Сам суппорт крепится (на оси — пальце) к фланцу колёсного цилиндра 5 и он имеет паз Б для сжатия колодок и смотровое квадратное отверстие А, с помощью которого визуально определяют износ накладок тормозных колодок.

Для обеспечения нормального «плавания» суппорта, и колёсного цилиндра,относительно направляющей 10, суппорт и цилиндр соединены с направляющей не жёстко, а с помощью направляющих пальцев 13. Сами пальцы крепятся болтами 6 к фланцу колёсного цилиндра. На пальцах 13 и направляющей 10 имеются кольцевые проточки, на которых фиксируется резиновый пыльник 12, защищающий гладкую поверхность пальцев от грязи и влаги.

Тормозной диск закрывается с внутренней стороны защитным кожухом 11. У большинства машин нормалная толщина диска 12 мм, а предельно допустимая 10,8 (это для отечественных переднеприводных вазов, а для иномарок это значение может немного отличаться). В цилиндре 5 установлен полый поршень, так же уплотняющийся резиновой манжетой, и возврат поршня в исходное состояние аналогичен вышеописанным суппортам. И в этом цилиндре естественно тоже имеется клапан выпуска возуха 2 и резьбовое отверстие для вкручивания тормозного шланга 4.

Вакуумный усилитель тормозов.

Рис.6. а — торможение; 6 — на педаль не нажато; в — нажатие на педаль приостановлено; г — растормаживание; 1 — главный тормозной цилиндр; 2 — шток; 3 — вакуумный клапан; 4 — возвратная пружина; 5 — корпус клапана; 6 — диафрагма; 7 — корпус усилителя; 8 — крышка; 9 — буфер штока; 10 — упорная пластина поршня; 11 — поршень; 12 — клапан усилителя; 13 — пружина клапана; 14 — возвратная пружина клапана; 15 — воздушный фильтр; 16 — толкатель; 17 — оттяжная пружина; 18 — наконечник выключателя сигнала торможения; 19 — вилка толкателя; 20 — педаль; 21 — колпак; 22 — манжета; 23 — уплотнитель; 24 — регулировочный болт.

Об вакуумном усилителе тормозов я написал отдельную статью , но и в этой статье будет сказано не мало.

Вакуумный усилитель служит для уменьшения усилия на педаль тормоза, облегчая чувствительность педали. Он установлен на перегородке, разделяющей моторный отсек и салон машины и крепится задним фланцем к педальному кронштейну. Вакуумный усилитель состоит из корпуса 7 (см. рисунок 6) корпуса 5 клапана с диафрагмой 6 и крышки 8. При помощи диафрагмы, корпус усилителя делится на две полости: атмосферную Д и вакуумную А.

Корпус клапана 5 выполняет функцию поршня, который передвигается в корпусе 7. Он отлит из пластмассы и в нём имеется сквозное отверстие, из которого выходят каналы С и В. Канал С соединяет центральное отверстие с атмосферной полостью, а канал В соединяет центральное отверстие с вакуумной полостью. В корпус клапана 5 входит толкатель 16, который вторым концом соединён с педалью тормоза 20.

Передний конец толкателя крепится к поршню 11, а продольное перемещение поршня относительно корпуса клапана, ограничивается упорной пластиной 10. Пластина крепится в корпусе клапана неподвижно и заходит в кольцевую проточку поршня, ширина которой шире толщины пластины.

Между горловиной крышки 8 и корпусом клапана 5 имеется зазор, который уплотнён резиновой манжетой 22. А поверхность корпуса клапана должна быть смазана пластичной смазкой (например Литолом). Эта поверхность должна быть чистой и от пыли она защищена резиновым гофрированным пыльником 21. На толкателе вакуумного усилителя установлены пористый воздушный фильтр 15, служащий для отчистки поступающего в усилитель воздуха, и установлены опорные чашечки пружин, а так же пружины 14 и 13 и резиновый клапан 12.

В передней части вакуумного усилителя, в месте входа штока 2, установлена уплотнительная втулка 23. А на переднем торце штока вкручен регулировочный винт 24, который упирается в момент торможения в гнездо поршня главного тормозного цилиндра 1. А задним торцом шток 2 опирается в резиновый буфер 9, установленный между поршнем 11 и штоком 2.

Возвратная пружина 4 передвигает корпус клапана 5 в правое крайнее положение, когда отсутствует вакуум или механическое давление. С помощью резинового шланга вакуумная полость А соединяется с внутренней полостью впускного патрубка двигателя через штуцер, в котором имеется обратный клапан 3, который открывается при перепаде давления между полостью А и впускным коллектором (или патрубком) двигателя.

Вакуумный усилитель работает только при заведённом двигателе, когда во впускном коллекторе создаётся разряжение, передающееся в полость А и это заключается в следующем: при свободной (не нажатой) тормозной педали (см.рисунок 6,б) вакуумная А полость С и В сообщена с атмосферой полостью Д, с помощью кольцевой щели между передним торцом клапана 12 и расположенным перед ним круглым выступом корпуса клапана 5.

Атмосферная полость Д в этот момент (при отжатой педали) отделена от атмосферы торцом резинового клапана 12, который прижат к заднему торцу поршня 11 с помощью усилия пружины 13. А так как при этом с двух сторон диафрагмы имеется вакуум, то диафрагма и корпус клапана с помощью пружины 4 прижаты к крышке 8 корпуса.

В момент торможения, толкатель 16 совместно с поршнем 11 и прижатой к нему подвижной частью резинового клапана 12 передвигается вперёд до того момента, пока не исчезнет кольцевая щель и торец клапана 12 не углубится в кольцевой выступ корпуса клапана 5. В этот момент вакуумная полость А отделится от атмосферной полости Д. При дальнейшем перемещении педали 20 и соответственно толкателя 16 сдвинет поршень 11 от клапана 12 (см. рисунок 6,а) и это приведёт к образованию щели между ними, и из полости Е через фильтр 15 поступит воздух в атмосферную полость Д. Создастся разность давлений и от этого корпус клапана и диафрагма начнут двигаться вперёд и головка регулировочного винта 24 на торце штока, упрётся в поршень главного тормозного цилиндра и создаст избыточное давление в гидросистеме привода тормозов.

Когда перемещение педали тормоза прекращается (см. рисунок 6, в) от действия разряжения в полости А корпус клапана 5 и прижатый к нему торец резинового клапана 12 будут передвигаться вперёд, пока клапан 12 не упрётся в задний торец поршня 11. От этого сообщения полостей Д и Е уже не будет и передвижение корпуса клапана 5 остановится. И установится равновесие, при котором тормозная жидкость в системе будет находиться под определённым постоянным давлением.

При резком экстренном торможении, поршень 11 упрётся через буфер 9 в шток 2, и начнёт механическое воздействие на поршень главного тормозного цилиндра, и кроме этого поршень 11, отодвигаясь от клапана 12, обеспечит его упор в кольцевой выступ корпуса 5. Это приведёт к разобщению полостей Д и А, и сообщению полости Д с атмосферой, и это увеличивает давление, которое создаётся в гидравлическом приводе тормозов.

При полном отпускании водителем тормозной педали, подвижные детали привода тормозов возвращаются назад в исходное положение (см. рисунок 6,г) от действия обратной пружины 17 педали, и от действия возвратной пружины 4 вакуумного усилителя и действия возвратных пружин главного тормозного цилиндра. При полном отпускании педали поршень 11 отжимает клапан 12 от кольцевого выступа корпуса клапана 5 и через образовавшуюся щель, воздух по каналам В и С начинает переходить из полости Д в полость А и тут же отсасываться с помощью разрежения во впускном коллекторе двигателя. А сообщение полости Е с полостью Д прекращается, так как торец клапана 12 с помощью пружины 13 прижимается к поршню 11.

Когда двигатель машины не работает, или когда вакуумный усилитель неисправен, торможение машины возможно, но при этом ход тормозной педали увеличивается и эффективность тормозов снижается. В таком случае привод поршней главного цилиндра происходит только механически от толкателя 16 тормозной педали через поршень 11, буфер 9 и шток 2.

Регулятор давления .

Регулятор давления тормозной жидкости служит для того, чтобы в момент полного торможения машины, при максимальном подъёме задней части кузова, не происходило проскальзывания задних колёс машины, относительно поверхности дороги (для исключения заноса машины). Как это происходит мы рассмотрим чуть ниже.

Действие регулятора давления происходит от воздействия рычага, который крепится к кузову машины. А длинное плечо рычага привода регулятора соединено шарнирно через специальную тягу с балкой , а короткое плечо рычага заходит в проточку нижней части поршня регулятора. И это плечо рычага передаёт на поршень регулятора все колебательные движения заднего моста.

Рис. 7. а — поршень занимает среднее положение; б — поршень в крайнем нижнем положении; в — поршень в крайнем верхнем положении; 1 — трубопровод от главного тормозного цилиндра; 2 — корпус; 3 — пробка 4 — поршень; 5 — втулка; 6 — резиновый уплотнитель; 7 — плавающая тарелка; 8 — пружина; 9 — резиновое кольцо; 10 — короткое плечо рычага привода регулятора; 11 — трубопровод к тройнику привода задних тормозов.

Регулятор давления состоит из корпуса 2 (см рисунок 7) с двумя резьбовыми отверстиями для трубопроводов и подвода по ним тормозной жидкости. Снизу корпуса отверстие соединено трубопроводом 1 с главным тормозным цилиндром, а в верхнее отверстие вкручен трубопровод 11, который подводит тормозную жидкость к суппортам задних колёс. Поршень 4 делит внутреннюю часть корпуса регулятора на две полости: нижнюю и верхнюю. А выход штока поршня из нижней полости уплотнён резиновой манжетой 9.

Пружина 8 упирается в плавающую тарелку 7, и через неё в выступы на поршне и постоянно стремиться отжать поршень до упора его в пробку 3. Эластичный уплотнитель 6 плавающего типа, но перемещение его вверх ограничивается втулкой 5. При нерабочем верхнем положении поршня (см. рисунок 7,в), поршень отжат пружиной 8 до упора в пробку 3. При этом тормозная жидкость из одной полости регулятора в другую просачивается через зазоры между стержнем поршня 4 , уплотнителем 6, тарелкой 7, втулкой 5 и головкой поршня.

Когда начинается торможение машины, то нагрузка на подвеску передка машины увеличивается, а на заднюю подвеску нагрузка уменьшается (кузов клюёт носом). И задняя часть кузова машины начинает подниматься вверх. В этот момент короткое плечо 10 рычага (см. рисунок 7,а) привода регулятора начинает опускаться вниз. От этого, а также от давления тормозной жидкости, поршень 4 начинает отпускаться вниз, преодолевая сопротивление пружины 8. От этого проходное сечение для тормозной жидкости уменьшается, и уменьшается давление в тормозном приводе задних колёс.

А в момент полного торможения движущейся машины, задняя часть кузова максимально поднимается и от этого снижается сцепление задних колёс с поверхностью дороги, и это может привести к заносу автомобиля. Чтобы избежать этого, поршень 4 регулятора опускается ещё ниже вслед за опускающимся рычагом 10 (чем выше задок кузова, тем ниже поршень регулятора) и опускается так же под действием давления жидкости на верх поршня, и он соприкасается с уплотнителем 6 и перекрывает проход жидкости к колёсным цилиндрам задних колёс. Этим и предотвращается блокировка задних колёс и занос автомобиля.

Такой же эффект происходит при разном положении кузова относительно балки заднего моста (в зависимости от веса груза в машине). И при приближении кузова к заднему мосту, торсион закручивается и сильно давит на поршень, который уже будет закрываться при более высоком давлении тормозной жидкости в приводе задних тормозов, и от этого интенсивность торможения повышается (чем сильнее загружена машина и кузов ближе к балке заднего моста, тем эффективнее задние тормоза).

При изъятии груза из машины и разгрузке заднего моста, торсион раскрутится и поршень уже будет закрываться при более низком давлении тормозной жидкости, и от этого эффективность торможения задних колёс несколько уменьшится, чтобы исключить их блокировку.

Неисправности тормозной системы.

Признаками неисправности тормозной системы являются: слабое действие тормозов, увеличенный свободный ход педали, увеличенный полный ход тормозной педали, неравное действие колёсных механизмов одной оси, заклинивание колёс при торможении, или неполное их растормаживание, сильный нагрев тормозных барабанов или дисков, при отпущенной педали подтормаживание одного из колёс, увеличение усилия к тормозной педали, увод или занос машины при торможении, скрип или вибрация тормозов, самостоятельное торможение при работающем моторе, утечка тормозной жидкости.

Слабое действие тормозов.

Оно обнаруживается по увеличению тормозного пути, который не соответствует правилам дорожного движения. Причинами ослабления тормозов могут быть утечка тормозной жидкости, которая сопровождается попаданием воздуха в систему. Эффективность торможения может снизится из-за попадания на диск, барабан или колодки смазочных материалов, через неплотности изношенных сальников ступиц колёс и их полуосей. Также может ослабить действие тормозов попадание тормозной жидкости на накладки и диски.

Ослабление тормозов может произойти и от увеличившегося зазора между тормозной накладкой и диском или барабаном (из-за их сильного износа), а так же из-за заклинивания поршней в колёсных цилиндрах, или из-за перегрева тормозных механизмов. Чтобы устранить вышеперечисленные неисправности, естественно нужно заменить изношенные детали, удалить смазку промыв и обезжирив накладки и диски (барабаны), устранить утечку жидкости подтягиванием соединений и заменой уплотнительных деталей (манжет), довести до нормы уровень тормозной жидкости в бачке (в системе) и в конце ремонта прокачать тормозную систему, удалив из неё воздух.

Если эффективность торможения восстанавливается только после двух или трёхкратного нажатия на тормозную педаль, то это значит, что в систему попал воздух и его нужно удалить, с помощью прокачки. Как это сделать я уже писал, и желающие могут почитать подробно об . Там же вы найдёте и как заменить тормозную жидкость свежей.

Увеличенный рабочий ход тормозной педали.

Увеличенный свободный ход может быть из-за: пониженного уровня тормозной жидкости в бачке, из-за потери герметичности тормозной системы, попадания воздуха в систему, увеличения зазора между фрикционными накладками и поверхностью диска или барабана, от большого износа этих накладок, от недопустимого износа самого диска или барабана, от повреждения или износа резиновых уплотнителей в главном и рабочих тормозных цилиндрах.

Чтобы устранить эту неисправность, проверяют и доливают до уровня тормозную жидкость (к отметке МАКС). Следует учесть, что постепенное снижение уровня жидкости в бачке (если точно отсутствует её утечка) свидетельствует об постепенном износе фрикционных накладок. И когда жидкость постепенно понизится до отметки МИН, то в большинстве случаев это свидетельствует о критическом износе накладок. На многих современных иномарках, это выявляется с помощью специального датчика и загорания лампы критического износа накладок на панели приборов.

Если обнаружится утечка (нарушение герметичности системы), то естественно нужно сразу устранить её. Ну а если тормозная жидкость заметно убывает из бачка, а мест утечки при тщательном осмотре всей системы вы не обнаружили, то в большинстве случаев утечка происходит в камере вакуумного усилителя (из-за нарушения уплотнения , со стороны усилителя) и тормозная жидкость всасывается в двигатель через впускной коллектор.

Чтобы определить это, нужно отсоединить от коллектора вакуумный шланг, приходящий к усилителю (с усилителя тоже снять шланг) и вынуть из крышки усилителя вакуумный клапан и осмотреть его и внутренность шланга. При наличии тормозной жидкости в шланге и на клапане, указанный выше дефект подтверждается. И для его устранения, придётся разбирать главный тормозной цилиндр и заменять изношенные манжеты (уплотнения).

При увеличении зазора между фрикционными накладками и поверхностью диска или барабана, нарушено автоматическое восстановление зазора (как я описывал выше в статье). Это бывает из-за заедания поршней в колёсных цилиндрах. Можно попробовать восстановить их нормальную работу, если на сухом асфальте при скорости 30 — 50 км в час, резко нажать на педаль тормоза 4 — 6 раз, а затем повторить тоже самое, двигаясь задним ходом. Если это не поможет восстановит подвижность поршней в колёсных цилиндрах, то их следует их снять, разобрать, промыть и заменить изношенные детали.

На большинстве легковых автомобилей, при исправных механизмах задних колёс с барабанными тормозами, между барабаном и фрикционной накладкой должен быть зазор 0,10 — 0,15 мм, и на некоторых автомобилях, имеющих смотровое окно с наружной стороны ступицы тормозного барабана, зазор можно проверить с помощью щупа. А минимальная толщина изношенных накладок должна быть не менее 2 мм (точное значение можно найти в мануале именно своего автомобиля). Если толщина накладок меньше, то они требуют замены. А чтобы снять прикипевший от коррозии тормозной барабан, можно воспользоваться съёмником, описанным вот в .

Нормальный свободный ход.

У тормозной педали должен быть свободный ход и при исправной тормозной системе и заглушенном двигателе у большинства автомобилей он должен составлять 3 — 5 мм. Свободный ход регулируется перемещением наконечника 18 (см рисунок 7) включателя стопсигнала (при открученной контргайке). Если наконечник будет сильно близко к тормозной педали, то она не будет до конца возвращаться в исходное положение и между штоком 2 и поршнем главного тормозного цилиндра 1 не будет зазора, и это будет причиной не полного растормаживания колёс машины.

Если нет возможности восстановления свободного хода педали с помощью вкручивания наконечника 18, то можно будет немного вкрутить регулировочный болт 24 штока 2 вакуумного усилителя.

Полный ход тормозной педали получается из свободного хода педали и её рабочего хода. Свободный ход педали должен быть лёгким, а в начале рабочего хода, когда начинаются растягиваться пружины и начинается подача тормозной жидкости в колёсные цилиндры, усилие на педаль должно резко возрастать.

Неравномерное действие тормозных механизмов одной оси.

От неравномерного действия тормозов может произойти занос машины при резком торможении. Это бывает когда замасливаются фрикционные накладки колёс одной стороны машины, утечки жидкости или заедания поршня в одном из колёсных цилиндров, или из-за неисправности регулятора давления гидропривода задних колёс. Чтобы выявить неисправность, нужно внимательно осмотреть все магистрали, промыть и обезжирить замасленные детали, или заменить детали колёсных цилиндров, если они заклинены, или заедают в цилиндре, а так же устранить утечки жидкости если они есть. Если причина в гидроприводе, то заменить его (или изношенные детали в нём).

Неполное растормаживание колёс.

Оно может быть из-за отсутствия свободного хода тормозной педали, засорения нагнетательных отверстий в главном тормозном цилиндре, или из-за заедания поршней в главном или колёсном цилиндре, из-за обрыва или ослабления пружин, стягивающих колодки, из-за отклеивания фрикционной накладки (редко, но бывает), а так же из-за ослабления крепления суппорта или неправильной регулировки ручника (стояночного тормоза). Так же эта неисправность может быть из-за заедания корпуса клапана в вакуумном усилителе, или из-за защемления уплотнительной прокладки крышки усилителя или защитного чехла, или из-за нарушения нормальной длины выступания регулировочного болта, относительно плоскости главного тормозного цилиндра.

Нагревание тормозного барабана.

При этой неисправности нужно снять тормозной барабан и проверить целостность стяжных пружин колодок, а так же проверить, не заклинены ли поршни в колёсных цилиндрах. Негодные детали заменить новыми. Нагреваться барабаны задних колёс могут при неправильной регулировке ручника (перетяжке тросов). Нагреваться тормозные диски передних колёс могут из-за ослабления крепления суппортов или заклинивания поршней в колёсных цилиндрах.

Увеличение усилия на тормозную педаль.

Чтобы эффективно затормозить, нужно приложить большое усилие к тормозной педали. Это может быть из-за засорения воздушного фильтра вакуумного усилителя, или из-за заедания корпуса клапана из-за разбухания диафрагмы, повреждения или соскакивания вакуумного шланга с коллектора или с усилителя, разбухания манжет цилиндров (от старости или не качественной тормозной жидкости или попадания в неё бензина или масла).

Устранить эти неисправности можно если промыть фильтр, закрепить вакуумный шланг, и если это не поможет, следует разобрать усилитель и заменить разбухшие детали. После этого нужно промыть всю тормозную систему изопропиловым спиртом или нормальной тормозной жидкостью, заполнить ей систему и прокачать тормоза.

Занос машины в сторону.

Эта неисправность может быть из-за заклинивания поршня одного из колёсных цилиндров, смятия одного из трубопроводов или его закупорка грязью, от замасливания тормозного диска или фрикционной накладки одного из колёс оси, а так же из-за неисправности регулятора давления или его неправильной регулировки, из-за нарушения передних колёс, ну или из-за разности давления воздуха в шинах передних колёс или задних. Чтобы устранить неисправность, естественно нужно заменить повреждённые детали, или отмыть и обезжирить замасленные детали и устранить утечки, от которых детали замаслились, и довести давление в шинах до нормы и одинакового значения, в обоих колёсах одной оси.

Скрип или вибрация тормозов.

Эти неисправности возможны из-за ослабления стяжной пружины колодок, из-за овальности тормозных барабанов или кривизны поведённого тормозного диска, или из-за неравномерного его износа, замасливания фрикционных накладок, критического износа фрикционных накладок. Неисправность устраняется элементарно — заменой изношенных или кривых деталей. Кривизну диска или барабана легко проверить с помощью индикаторной стойки и , и об этой проверке я уже не раз писал.

Самопроизвольное подтормаживание при работающем двигателе.

Эта интересная неисправность может быть из-за подсоса воздуха в вакуумном усилителе (между корпусом клапана и защитным колпаком, от его разрушения. А так же может быть из-за перекоса или ненадёжной фиксации уплотнителя крышки усилителя, или из-за его недостаточной смазки. Устраняется неисправность разборкой усилителя, и смазкой Литолом работающие поверхности уплотнителя, или заменой порванного колпака.

Техническое обслуживание тормозной системы.

Перед выездом желательно всегда проверять отсутствие течей тормозной жидкости и её уровень в бачке, ведь малейшее нарушение герметичности может привести к серьёзным неприятностям. А в начале поездки всегда проверять действие тормозной педали и её нормальный свободный и рабочий ход. Полное эффективное торможение должно происходить при однократном нажиме на педаль и примерно при половине её хода. В конце хода педали, водитель должен ощутить значительное её сопротивление. Если полное торможение наступает только в конце хода педали, значит это говорит о больших зазорах в механизмах тормозов. Ну а если сопротивление педали слабое и увеличивается после двух — трёх нажатий, значит в систему попал воздух.

Растормаживание колёс должно быть быстрым и полным, и это проверяется свободным накатом автомобиля, после прекращения действия на педаль. Это можно проверить и на месте с помощью помощника, покатывая машину вперёд-назад и периодически нажимая на тормозную педаль.

При промывке деталей тормозных механизмов нельзя пользоваться бензином или растворителем, а только изопропиловым спиртом или чистой тормозной жидкостью. При замене манжет и уплотнителей не применять острых инструментов, а пользоваться деревянным или пластиковым стеком (применяется для резки пластилина).

Через 10 — 15 тысяч км проверять состояние и толщину фрикционных накладок (менее 2 мм заменять новыми). В этот же период желательно проверить штангелем толщину тормозных дисков. Проверить состояние тормозных шлангов и при появлении малейших трещин заменить их новыми.

Через 25 — 30 тысяч км проверить состояние регулятора давления жидкости в гидравлическом приводе. Для проверки машину загоняют на эстакаду или поднимают подъёмником и сняв чехол регулятора и удалив грязь и смазку резко нажимают на тормозную педаль. При нормальной работе исправного регулятора, выступающая часть поршня выдвинется из корпуса и закрутит торсионный рычаг. Далее закладывают свежую смазку ДТ-1 и надевают защитный чехол. Ну а если перемещения поршня регулятора не будет, то регулятор ремонтируют или заменяют новым.

Чтобы проверить вакуумный усилитель, нужно раз пять нажать на тормозную педаль и остановить её нажатие на половине её хода и запустить двигатель машины. Если вакуумный усилитель исправен, то педаль тормоза переместится вперёд сама собой (без нажатия). Если этого не случится, то нужно тщательно проверить герметичность тормозной системы вашей машины; удачи всем на дорогах!

18 августа 2016Остановить разогнавшийся до высокой скорости автомобиль – задача не из простых. Нужно погасить немалую кинетическую энергию массы машины, сообщенную ей двигателем. Задача возлагается на тормозную систему и решается с помощью силы трения.

Чем выше мощность двигателя и масса авто, тем большей площади предусматривается рабочая часть колодок, соприкасающаяся с диском или барабаном колеса.

Чтобы понять, как работает тормозная система автомобиля, нужно разобраться, каким образом колодки приводятся в действие и какие механизмы в этом участвуют.

Принцип действия и разновидности систем

Работа тормозов заключается в том, чтобы преобразовать усилие от нажатия на педаль и передать его тормозным колодкам, которые захватят диск либо барабан и создадут трение, способное остановить авто. В легковых машинах для передачи используется принцип действия гидравлического привода .

Педаль механически связана с поршнем, создающим при нажатии повышенное давление в трубках с гидравлической жидкостью. Она посредством давления передает усилие поршню, находящемуся на другом конце трубки, а тот механически прижимает фрикционную часть колодки к диску. Так функционирует обычный гидравлический привод, но автомобильные тормоза устроены сложнее.

В современных легковых авто применяются 2 типа тормозов:

- основной;

- стояночный.

В грузовиках, где используется не гидравлический, а пневматический привод, предусмотрена вспомогательная схема (так называемый ретардер). Она включается в помощь основной для торможения на крутых спусках при максимальной загрузке, а также в прочих экстремальных ситуациях.

Основная схема тормозов состоит из 2 отдельных контуров, работающих синхронно от одной педали. В заднеприводных автомобилях один контур обслуживает колеса задней оси, второй – передней. В машинах с передним приводом колеса подключены к контурам по диагональной формуле: правое переднее – левое заднее и левое переднее – правое заднее. Если в силу разных причин первый контур откажет, то второй продолжит работу в аварийном режиме.

Элементы и детали тормозов

Чтобы разобраться в работе главной схемы, нужно знать, из чего состоит тормозная система:

- Педаль тормоза. Надавливает на стальной шток, идущий в подкапотное пространство.

- Вакуумный мембранный усилитель. Увеличивает силу нажима на шток за счет разрежения от двигателя.

- Главный цилиндр с расширительным бачком. Преобразует механическое усилие от штока в гидравлическое давление.

- Контуры в виде металлических трубок с жидкостью, идущие от главного цилиндра к колесным тормозным механизмам.

- В передних колесах – суппорта с поршнями и колодками, охватывающими диск.

- Регулятор давления входит в контур торможения задней оси.

- В задних колесах – барабаны с полукруглыми колодками и рабочим цилиндром внутри.

Дисковые тормоза – более эффективны, нежели барабанные . Оттого в скоростных автомобилях с двигателями большой мощности они ставятся на все 4 колеса, а барабанные механизмы отсутствуют.

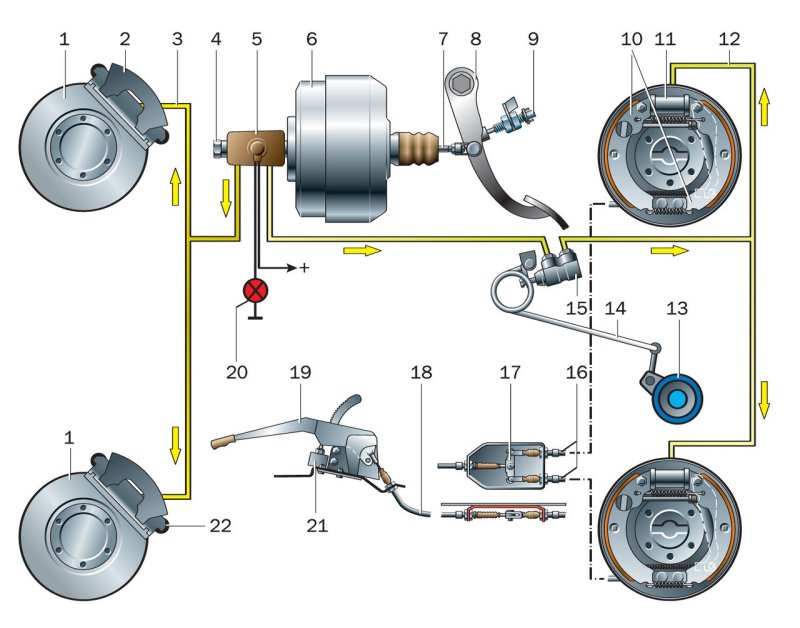

Стояночный (ручной) тормоз – это отдельный механический привод, действующий от рукоятки внутри салона. Она связана только с задними колесами и прижимает колодки к барабану (или диску) за счет троса либо тяги. «Ручник» в определенных ситуациях может играть роль аварийного тормоза.

Алгоритм работы системы

Когда водитель надавливает на педаль, металлический шток движется вперед и перемещает 2 поршня, находящихся в главном цилиндре. Одновременно срабатывает диафрагма вакуумного усилителя, увеличивая силу нажатия на шток, проходящий через нее насквозь. Диафрагму тянет вперед вакуум, образующийся по одну ее сторону за счет разрежения. От корпуса усилителя к впускному коллектору двигателя идет патрубок, через него и отсасывается воздух с одной стороны диафрагмы.

Дальнейший алгоритм работы выглядит так:

- От воздействия штока 2 поршня внутри главного цилиндра создают давление в 2 контурах. Излишек жидкости перетекает в бачок через перепускные отверстия.

- В суппортах на передней оси поршни выдвигаются вперед и прижимают колодки к тормозному диску с двух сторон.

- Регулятор, встроенный в контур задней оси, поддерживает определенное давление жидкости в зависимости от загруженности авто. Цель – не допустить заноса и в то же время эффективно затормозить колеса.

- На задней оси рабочий цилиндр двухстороннего действия разводит верхние концы колодок, прижимая их к внутренней поверхности барабанов.

Функциональным назначением тормозной системы автомобиля является управляемое изменение его скорости вплоть до полной остановки и удержание его (автомобиля) на месте в течение продолжительного периода времени посредством приложения тормозной силы. Реализация указанных функций - главная задача, решаемая с использованием всех существующих видов тормозных систем.

1. Виды современных тормозных систем

Автомобили, выпускаемые в настоящее время, оснащаются тормозными системами четырех видов:

Рабочая . Одна из основных систем управления автомобилем в сочетании с обеспечением должного уровня безопасности дорожного движения. Особенно высокие требования предъявляются к надежности и эффективности действия рабочей тормозной системы.

Стояночная , или ручная. Главной функцией данной системы является предотвращение самопроизвольного движения транспортного средства во время стоянки (остановки).

Запасная . Сравнительно молодой вид тормозной системы. Применяется в качестве дублера рабочей тормозной системы в случае потери последней работоспособности.

Вспомогательная . Функциональное назначение - уменьшение нагрузок на рабочую систему транспортного средства в период интенсивного (продолжительного) функционирования. Такой системой оснащаются исключительно большегрузные автомобили.

Основными конструктивными элементами тормозной системы любого автомобиля являются тормозные механизмы и приводы, инициирующие их работу (смотри рисунок № 1).

Тормозной механизм - устройство, препятствующее вращению колеса посредством создания между ним и дорожным полотном тормозной силы. Устанавливаются непосредственно на колесах (как передних, так и задних) транспортного средства и классифицируются по типу основного элемента - барабана или диска.

Функциональная задача тормозного привода заключается в эффективной передаче усилия от водителя к тормозным механизмам колес (поз. 1, 4). Его основными элементами служат: тормозная педаль (поз. 9), или ГТЦ, (поз. 6), вакуумный усилитель тормозов, или ВУТ, и соединительных трубопроводов (поз. 2, 3). В качестве рабочей жидкости используется смесь на основе гликоля (тормозная жидкость), аккумулируемая в специальном резервуаре (поз. 5), оснащенном датчиком уровня.

Принципиальная схема автомобильной тормозной системы выглядит следующим образом.

Функционирование рабочей тормозной системы транспортного средства основано на принципе изменения давления рабочей жидкости в ее контуре. Водитель, нажимая на тормозную педаль в салоне автомобиля, приводит в действие поршень ГТЦ. Это, в свою очередь, вызывает рост давления на тормозную жидкость, находящуюся внутри системы, и инициирует ее поступление в колесные тормозные цилиндры. Таким образом, происходит передача усилия нажатия от педали к поршням тормозных цилиндров колес, а от них к тормозным колодкам механизмов. Фрикционные накладки колодок, прижимаясь к диску (барабану) колеса гасят его (колеса) вращательное движение, замедляя скорость автомобиля или останавливая его полностью.

После того, как тормозная педаль будет отпущена, давление тормозной жидкости на цилиндры тормозных механизмов колес ослабнет, тормозные колодки под воздействием пружин возвратятся в первоначальное положение, прекратив тем самым процесс торможения.

Функциональное назначение вакуумного усилителя тормозов (ВУТ) заключается в создании достаточного усилия нажатия, то есть увеличении значения давления рабочей жидкости в системе. Основополагающим принципом функционирования ВУТ является создание перепада давлений в камерах, сообщающихся с впускным трубопроводом (разрежение) и атмосферой (давление).

Практически все современные тормозные системы имеют два отдельных контура, что существенно повышает эксплуатационную надежность системы и, как следствие, безопасность дорожного движения. Автономность работы тормозных контуров позволяет выполнить торможение и остановку транспортного средства в случае отказа одного из них.

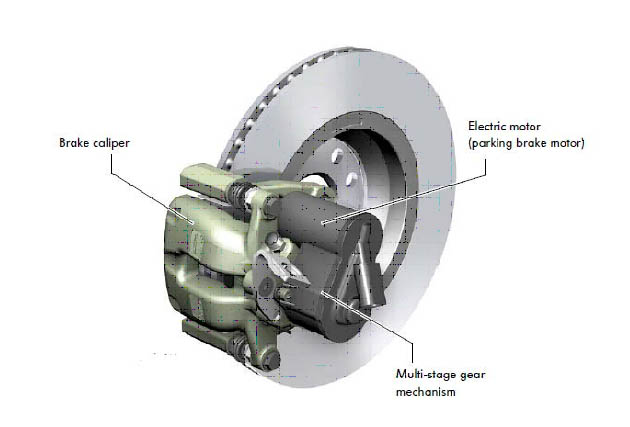

Конструктивное исполнение стояночной (ручной) тормозной системы предполагает механический (тросовый) привод. Исполнительным органом в салоне автомобиля служит рычаг, хотя существуют стояночные системы, где рычаг заменен педалью. Однако вследствие большой редкости таких систем, рассмотрение их устройства не представляет практического интереса.

Принцип действия стояночной системы тормозов основан на передаче тросом привода усилия от рычага (ручника) к поворотным рычагам задних тормозных механизмов.

Основные элементы стояночной тормозной системы:

Передний (поз. 2) и задний (поз. 12) тросы.

Рычаг (поз. 3).

Узел регулировки натяжения троса (поз. 7, 8, 9).

Распорная планка (поз. 10).

Рычаг ручного привода тормозных колодок (поз. 11).

Механический привод тросового типа - самый распространенный привод стояночной системы тормозов. Однако существуют и иные конструкции привода «ручника». Например, электромеханический, где в качестве исполнительного механизма использован электрический двигатель, редуктор которого соединен с поршнем заднего тормозного механизма. Это - принципиально новая система стояночного тормоза, отличающаяся многофункциональностью, эффективностью, надежностью и экологичностью.