Для передачи крутящего момента между валами, расположенными один относительно другого под углом, изменяющимся в процессе работы, в технике часто применяют карданные шарниры. Свое название они получили по фамилии итальянского ученого Д. Кардано, впервые создавшего такое сочленение. Благодаря простоте, надежности, малой массе, высокому КПД и долговечности они широко используются в трансмиссии автомобилей. Но карданное сочленение, называемое еще шарниром Гука (по имени механика, его усовершенствовавшего), имеет и существенный недостаток. Это несинхронность вращения - неравенство угловых скоростей ведущего и ведомого элементов.

При постоянном числе оборотов ведущего элемента этого шарнира угловая скорость ведомого меняется циклически: каждую четверть оборота она то растет, то замедляется. Такое чередование создает дополнительные инерционные пульсирующие нагрузки в соединяемых деталях. Резко возрастая с увеличением числа оборотов валов, соединенных шарниром, увеличением угла между ними, эти дополнительные нагрузки могут многократно превысить нагрузки от передачи крутящего момента, на которые рассчитан узел. Под их воздействием убыстряется износ шарниров. Вот почему простые карданные сочленения используют главным образом, когда угол между ведомым и ведущим элементами не превышает 7-8° и динамические нагрузки еще невелики.

С появлением машин с независимой подвеской колес, автомобилей повышенной проходимости, а также с передними ведущими колесами («За рулем», 1982, № 2) понадобилось связывать между собой валы, углы между которыми могут достигать 30-40°. Естественно, такой шарнир должен обеспечивать синхронность передачи вращения, чтобы быть достаточно долговечным.

Первые конструкции синхронных сочленений, называемых также шарнирами равных угловых скоростей (по-латыни - «томокинетическими»), были созданы посредством спаривания простых карданных шарниров и поэтому получили название сдвоенных. Принцип их действия таков: частота вращения валов на входе и выходе шарнира будет равной, если внутренние вилки двух последовательно соединенных шарниров лежат в одной плоскости, а угол между осями вилок одинаков. Иными словами, точка, где пересекаются оси вилок, должна лежать на биссектрисе угла, который они образуют. Два простых шарнира соединяются либо непосредственно, либо через промежуточное (его называют делительным) звено, внутри которого есть центрирующее устройство. Назначение последнего - постоянно делить пополам угол между осью внутренней сдвоенной вилки и наружными вилками.

Сдвоенный шарнир может работать при углах между валами до 40°. Его достоинство - отсутствие кожухов для удержания смазки, недостаток - сравнительно небольшой пробег: не выше 50 тысяч километров. Сдвоенные шарниры в свое время нашли применение на автомобилях ряда французских фирм, а также на наших МАЗ-501, МАЗ-502 , МАЗ-509.

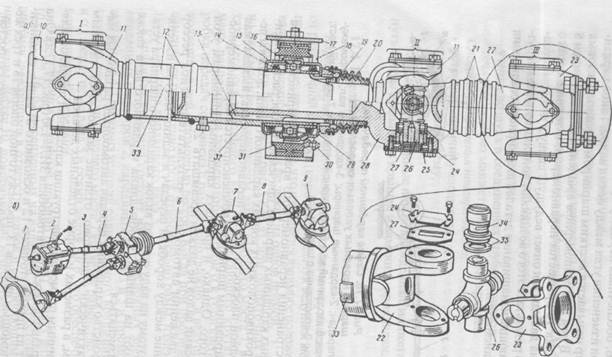

Дальнейшим развитием этой конструкции стал кулачковый шарнир фирмы «Тракта» (рис. 1). Вилки 1 и 17, изготовленные заодно с валами, соединяются в нем через два фигурных кулачка 3. При работе сочленения кулачки смещаются один относительно другого в горизонтальной плоскости, а вилки - в вертикальной по канавкам соответствующего кулачка. Между собой кулачки соединены в шип. Все детали шарнира заключены в корпусе, постоянно задающем такое взаимное положение вилок, при котором точка, где пересекаются оси валов, всегда лежит на биссектрисе угла между ними. В связи с тем, что кулачки шарнира при поворотах занимают разные положения относительно других его частей, возникает циклический дисбаланс, который на высоких оборотах может ускорить износ шарнира. Поэтому сочленение «Тракта» применяют преимущественно на грузовиках повышенной проходимости, где шарниры работают с меньшей скоростью.

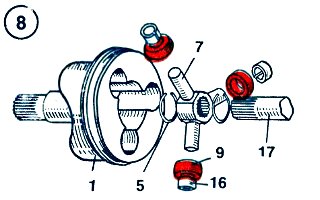

Разновидностью кулачкового шарнира является кулачково-дисковый (рис. 2), устанавливаемый, в частности, на автомобилях «Урал-4320» , КрАЗ-255Б. Он состоит из связанных с ведущим и ведомым валами вилок 1 и 17, а также вставленных в них цилиндрических кулачков 3. В их пазы входит диск 6, передающий вращение от ведущей вилки ведомой. При работе каждый из кулачков поворачивается одновременно относительно вилки и оси диска. В вертикальной плоскости вилки поворачиваются вокруг кулачков, а в горизонтальной - вместе с ними вокруг диска, так как ось паза в кулачке перпендикулярна оси его внешней цилиндрической поверхности. Оси отверстий вилок лежат в одной плоскости, которая совпадает со средней плоскостью диска. Они расположены на равных расстояниях от точки, где пересекаются оси валов, и всегда перпендикулярны им. Точка пересечения осей отверстий при любом положении вилок располагается в биссекторной плоскости, то есть плоскости, делящей угол между вилками пополам.

Благодаря большой контактной поверхности деталей, воспринимающих усилия, кулачково-дисковый, как и всякий кулачковый шарнир, имеет компактные размеры. Он особенно удобен на грузовых автомобилях, где нужно передавать большой крутящий момент. Основной недостаток конструкции в том, что сопряженные детали работают в условиях трения скольжения. Это приводит к повышенному нагреву всего узла и снижает его КПД. Однако при хорошей смазке износостойкость и надежность работы этих шарниров вполне удовлетворительны. Максимальный угол, при котором может работать сочленение, 45-50°.

Поиски путей повышения КПД и срока службы привели к разработке синхронных шарниров, в которых крутящий момент передается посредством шариков, всегда лежащих в биссекторной плоскости.

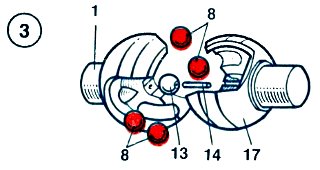

Первой конструкцией такого рода явился шариковый шарнир «Бендикс-Вейсс» (рис. 3), который работоспособен при углах между валами до 40°. Валы 1 и 17 оканчиваются вилками (их называют также кулаками), на внутренней поверхности которых во взаимно перпендикулярных плоскостях выполнены четыре канавки полукруглого профиля. В местах, где перекрещиваются канавки двух вилок, расположено по одному шарику 8.

Средние линии канавок представляют собой окружности одинакового радиуса, центры которых лежат на соответствующих вилках и равноудалены от центра всего шарнира. При вращении эти линии образуют две сферические поверхности, пересекающиеся одна с другой по окружности, которая и является траекторией движения шариков. Благодаря симметричному расположению канавок в обеих вилках центры шариков всегда находятся в биссекторной плоскости, чем и достигается равномерность вращения валов. Однако даже небольшое осевое перемещение одной вилки относительно другой вызывает изменение траектории движения шариков. Поэтому вилки фиксируют от перемещения под действием осевых сил, устанавливая между ними центрирующий шарик 13.

Поскольку шарнир такого типа не является самостоятельным узлом, его трудно изготовить с малыми зазорами между канавками и шариком и отбалансировать. Это обстоятельство отрицательно сказывается при высокой скорости вращения, и данная конструкция применяется только на автомобилях повышенной проходимости (УАЗ-469, ГАЗ-66 , ЗИЛ-131), где такая скорость не достигается. Кроме того, в ней крутящий момент передают лишь два шарика, чем предопределяются высокие удельные давления на контактирующих поверхностях и быстрый износ (через 15-25 тысяч километров) шарниров. Это не позволяет использовать их на тех машинах, у которых привод к передним колесам включен постоянно.

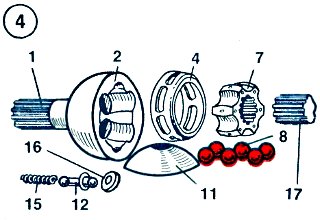

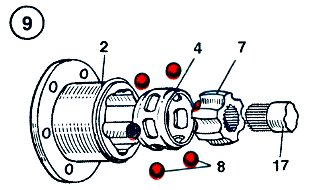

Более совершенна конструкция шарикового шарнира «Рцеппа» (рис. 4), в собранном виде представляющего собой отдельный узел. В нем крутящий момент в обоих направлениях передается всеми шариками 8, благодаря чему значительно выше долговечность (до 100-150 тысяч километров). В результате при меньших размерах шарнира можно передавать больший крутящий момент и использовать его в постоянно работающих приводах колес (ВАЗ-2121, а ранее - ЗИС-32). Однако сочленение «Рцеппа» сложнее и дороже шарнира «Бендикс-Вейсс».

Детали шарнира заключены в сферическом корпусе 2, на внутренней поверхности которого нарезаны шесть равнорасположенных полукруглых канавок. Такие же канавки сделаны на обойме 7, во внутренние шлицы которой входит ведомый вал 17. Крутящий момент передается от корпуса 2 обойме 7 шариками 8. При изменении угла (до 35°) между валами делительное устройство автоматически устанавливает шарики в биссекторной плоскости. Оно состоит из сепаратора 4, в котором расположены шарики, сферической опорной шайбы 11 и делительного рычажка 12. Рычажок, проходя через отверстие в опорной шайбе, входит сферическими поверхностями в сферические гнезда ведущего 1 и ведомого 17 валов, а пружина 15 прижимает его к валу 1.

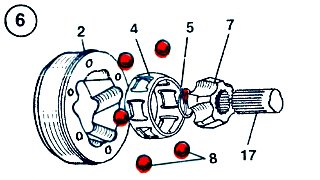

В упрощенных вариантах этой конструкции роль делительного механизма выполняют канавки. В одном из них (рис. 5) центр, из которого описаны дуги канавок корпуса и обоймы, смещен от центра шарнира на 1-1,5 мм (шарнир «Рцеппа-Бирфильд»). В другом варианте (рис. 6), известном как «Рцеппа-Лебро», канавки эллиптического профиля попарно симметричны и расположены под углом 16° к образующим внутренней поверхности корпуса и наружной поверхности обоймы. В результате пересечения в пространстве разнонаправленных канавок корпуса и звездочки шарики всегда лежат в биссекторной плоскости.

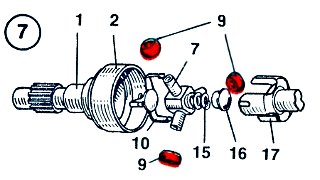

На автомобилях «Пежо» и «Рено» , например, применяют трехшиповой синхронный шарнир «Трипод» (рис. 7). В нем крутящий момент передают три сферических ролика 9, которые насажены на шипы крестовины 7, связанной с ведущим валом 1, и скользят в цилиндрических пазах вилки ведомого вала 17. Ролики всегда находятся в биссекторной плоскости шарнира. Он технологически проще шариковых, допускает углы между валами до 40°, однако его кинематика не обеспечивает полной синхронности передачи вращения.

Отметим, что ни одна из рассмотренных конструкций не рассчитана на взаимные осевые перемещения валов, неизбежно возникающие при движении колеса по неровностям дороги. Поэтому сейчас созданы шарниры (рис. 8 и 9), которые допускают взаимное продольное перемещение ведущего и ведомого валов на 13-24 мм при углах между валами до 18°.

Таким образом, современное автомобилестроение располагает достаточным выбором конструкций, хорошо сочетающих простоту и технологичность с надежностью и долговечностью.

УСТРОЙСТВО ШАРНИРОВ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ: 1 - ведущий вал (вилка); 2 - корпус; 3 - кулачок; 4 - сепаратор; 5 - запорное кольцо; 6 - диск; 7 - обойма или крестовина; 8 - шарик; 9 - ролик; 10 - вилка; 11 - опорная шайба; 12 - делительный рычажок; 13 - центрирующий шарик; 14 - центрирующий штифт; 15 - пружина; 16 - пробка или втулка; 17 - ведомый вал (вилка). Красным цветом выделены элементы, передающие крутящий момент от ведущего звена шарнира к ведомому.

В. БАРАНОВ, инженер («За Рулем» №6, 1982)

Литература

Гольд Б. В. Конструирование и расчет автомобиля. М., Машгиз, 1962.

Гринченко И. А. и др. Колесные автомобили высокой проходимости. М., Машиностроение, 1967.

Литвинов А. С., Ротенберг Р. В., Фрумкин А. К. Шасси автомобиля. М., Машгиз, 1963.

Малаховский Я. Э., Лапин А. А., Веденеев Н. К. Карданные передачи. М., Машгиз, 1962.

Справочник инженера автомобильной промышленности. Т. 2. Пер. с англ. М., Машгиз. 1963.

Карданная передача

:

1 - эластичная муфта;

2 - болт крепления эластичной муфты к фланцу;

3 - крестовина;

4 - сальник;

5 - стопорное кольцо;

6 - подшипник крестовины;

7 - гайка;

8 - фланец эластичной муфты;

9 - сальник;

10 - обойма сальника;

11 - кронштейн безопасности;

12 - болт крепления кронштейна к промежуточной опоре;

13 - передний карданный вал;

14 - кронштейн промежуточной опоры;

15 - промежуточная опора;

16 - вилка переднего карданного вала;

17 - задний карданный вал;

18 - вилка заднего карданного вала;

19 - фланец ведущей шестерни главной передачи;

20 - гайка;

21 - болт крепления вилки

В трансмиссиях автомобилей карданные передачи применяются для передачи моментов между валами, оси которых не лежат на одной прямой и изменяют свое положение в пространстве. В общем случае, карданная передача состоит из карданных валов, карданных шарни

ров, промежуточных опор и соединительных устройств.

По компоновке карданные передачи классифицируются на закрытые

и открытые

.

Закрытая карданная передача

размещается внутри трубы. Труба может воспринимать силы и реакции, возникающие на ведущем мосту, и служить направляющим элементом подвески . В такой карданной передаче применяется только один шарнир, а неравномерность вращения карданного вала компенсируется его упругостью. Известны конструкции, в которых роль карданного вала выполняет торсион (упругий вал небольшого диаметра), при этом карданные шарниры отсутствуют.

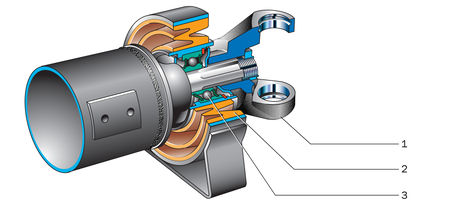

Конструкция промежуточной опоры

:

1 - вилка;

2 - упругая подушка;

3 - подшипник промежуточной опоры

Открытая передача

не имеет трубы, и реактивный момент воспринимается рессорами или реактивными тягами. Карданная передача должна иметь не менее двух шарниров и компенсирующее звено, так как расстояние между соединенными агрегатами в процессе движения изменяется. На длиннобазных автомобилях применяют карданную передачу, состоящую из двух валов. Этим исключается возможность совпадения критической угловой скорости вала с эксплуатационной. Уменьшение длины вала повышает его критическую частоту вращения, которая должна как минимум в 1,5 раза превышать максимально возможную при эксплуатации. Конструкция карданной передачи с двумя валами требует применения промежуточной опоры

одного из валов, подшипник которой для компенсации возможного осевого перемещения силового агрегата на раме или кузове установлен в эластичном кольце.

Карданные шарниры при всем многообразии конструкций и по кинематическим характеристикам и допустимым углам между валами могут быть классифицированы так, как это показано в таблице.

Карданный шарнир неравных угловых скоростей был изобретен в XVI в. итальянским математиком Джироламо Кардано и первоначально нашел применение для подвешивания фонарей в экипажах. Позже английский ученый Роберт Гук дал математическое описание кинематики данного механизма.

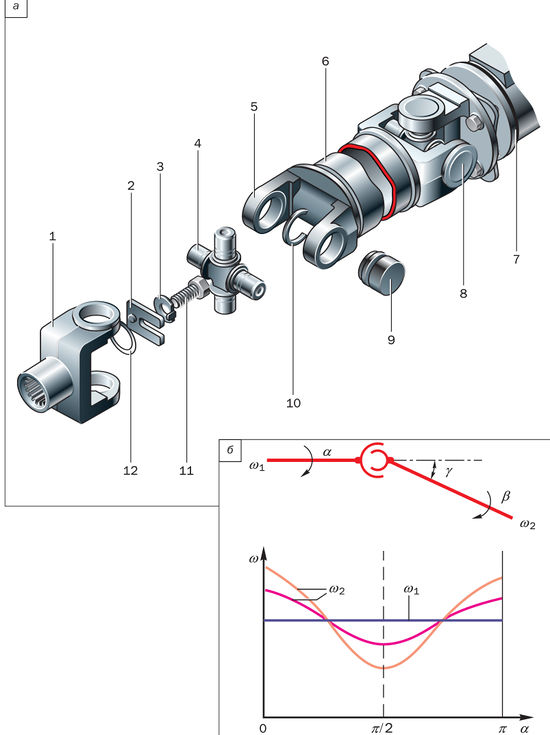

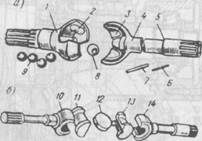

Детали карданной передачи (а) и график зависимости угловых скоростей (б):

1 - шлицевая вилка;

2 - П-образная пластина;

3 - стопорная шайба;

4 - крестовина;

5 - вилка заднего карданного вала;

6 - задний карданный вал;

7 - фланец ведущей шестерни главной передачи;

8 - задний карданный шарнир;

9 - игольчатый подшипник;

10 - стопорное кольцо;

11 - болт; 12 - уплотнительное кольцо;

α

- угол поворота ведущего вала;

β

- угол поворота ведомого вала;

γ

- угол между валами

Анализ схемы карданного шарнира показывает, что при постоянной угловой скорости ведущего вала ведомый вращается циклически: за один оборот дважды отстает и дважды обгоняет ведущий вал. При этом с увеличением угла γ между валами неравномерность вращения интенсивно возрастает. Для того чтобы карданная передача с шарнирами неравных угловых скоростей передавала синхронное вращение между валами соединенных агрегатов, она должна состоять из нескольких шарниров, взаимное расположение которых будет компенсировать неравномерную передачу вращения каждого шарнира. По этой причине минимальное количество шарниров должно быть равно 2. При этом в карданной передаче с двумя шарнирами необходимо соблюдение следующих компоновочных требований

:

- ведущие вилки расположены под углом 90 ° одна относительно другой;

- углы между валами в обоих шарнирах γ1 и γ2 равны между собой;

- все валы лежат в одной плоскости.

Карданный шарнир неравных угловых скоростей

Для карданных передач, имеющих число шарниров неравных угловых скоростей более трех, синхронность вращения валов соединенных агрегатов достигается определенным соотношением углов между валами всех шарниров, при этом соотношение зависит от числа шарниров. Карданный шарнир неравных угловых скоростей состоит из двух вилок, в цилиндрические отверстия которых вставлены концы крестовины. Вилки жестко закреплены на валах. При вращении валов концы крестовины перемещаются относительно плоскости, перпендикулярной к оси вала.

Крестовина карданного шарнира должна строго центрироваться для исключения переменного дисбаланса карданного вала при его вращении. Центрирование достигается точной фиксацией обойм подшипников при помощи стопорных колец или крышек, которые прикрепляются к вилкам шарнира. Минимальный угол между валами должен быть не менее 2°, иначе цапфы крестовин деформируются иглами и шарнир быстро разрушается (явление бринеллирования

).

Развитие конструкций карданных шарниров неравных угловых скоростей шло по пути снижения потерь, связанных с вращениями концов крестовины в отверстиях вилок. В конструкциях первых шарниров концы крестовины устанавливались на подшипниках скольжения.

С учетом того что в трансмиссии многоосных автомобилей число шарниров может превышать два десятка, применение в них подшипников скольжения может существенно снижать общий КПД трансмиссии. В карданных шарнирах современных автомобилей применяются только игольчатые подшипники качения.

В прежних конструкциях применялась смазка, которую было необходимо периодически обновлять через специальную масленку. Карданные шарниры современных автомобилей обычно заправляются высококачественной пластичной смазкой, при сборке и в эксплуатации ее не заменяют.

Карданным шарниром считается главная единица по силовой части, входящая в состав карданного вала. Такой шарнир поставляется абсолютно с любой модификацией, при этом обеспечивает крутящий момент на пятьдесят, сто шестьдесят, двести пятьдесят, четыреста, шестьсот тридцать, и тысячу Н м к автомобильным транспортным средствам сельскохозяйственного характера, а также и к автомобилям со специальным назначением.

Для сельскохозяйственных автомобилей карданный шарнир полностью обеспечивает его передачу на крутящем моменте при таком количестве оборотов в минуту, как тысяча двести пятьдесят. Рабочий угловой наклон составляет до двадцати двух градусов. Если возникает желание получить более подробную и точную информацию об этих величинах, это можно найти по ГОСТУ 13758-89.

Карданный шарнир придает обеспечение в крутящем моменте относительно валов, у которых их оси делают пересечение непосредственно под углом. Карданные шарниры по угловым скоростям различают: равные и неравные. Шарниры равной угловой скорости в зависимости от своей конструкции подразделяются на: шарикового плана, с разделительными канавками, кулачкового и сдвоенного плана, и шариковые со специальным разделительным рычагом. Шарниры с неравной угловой скоростью бывают как упругого, так и жесткого плана.

Карданные шарниры с упругим планом отдают свое действие относительно осей и валов, которые пересекаются под углом в два и три градуса, либо чуть более. От деформации упругого характера на соединительных элементах они начинают выполнять функции с дополнительным гасителем в крутильном колебании.

Карданные шарниры с жестким планом неровной скорости отдают свой крутящий момент сначала к одному валу, а затем к другому. Происходит это непосредственно через довольно подвижные соединения в жестких деталях. У такого шарнира существует две вилки , у которых имеются цилиндрические отверстия. В них помещены концы соединительных элементов, которые называются крестовинами. Две вилки довольно плотно помещены на валах. Когда валы создают вращение, некоторые концы у крестовины начинают покачиваться на плоскости, которая расположена перпендикулярно оси на валу.

Карданные шарниры крестового плана используют исключительно для того, чтобы механическая связь между коленвалом и главным ведущим мостом была довольно прочной, хорошей и гибкой. Связь должна быть гибкой в первую очередь потому, что в этом случае происходит постоянное перемещение в области ведущей части моста по отношению к кузову автомобильного транспортного средства в тот момент, когда оно находится в своем движении. Состав такого карданного шарнира следующий: крестовина, состоящая из четырех шипов, чашки, сальники, игольчатые подшипники и стопорные кольца. В основном такие шарниры служат очень долгое время, порой даже могут пережить и сам автомобиль, но, стоит учесть, что на крестовый шарнир очень неблагоприятно сказываются плохие дороги, где частенько может изменяться высота кузова по отношению к дороге, где происходят значительные нагрузки переменного характера. Таким образом, в таких условиях функционирование шарнира резко ухудшается и это может привести к выходу его из строя. Для таких неблагоприятных условий существуют долговечный тип карданного вала, у которого оборудованы сдвоенные крестовые карданные шарниры. С таким карданным шарниром эта проблема не несет определенный смысл.

Карданная передача служит для передачи крутящего момента от раздаточной коробки (коробки передач) к ведущим мостам. Её применение связано с тем, что изменяется взаимное положение осей валов трансмиссии и они не лежат на одной прямой.

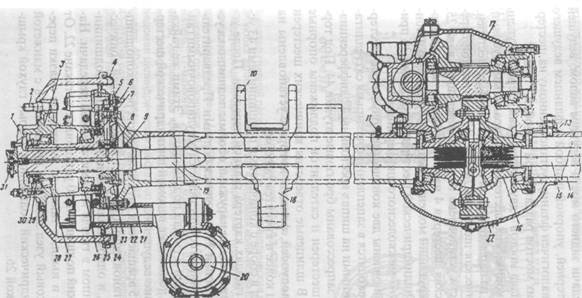

Коробка передач 1 (рис. 17.16,а), или раздаточная коробка на автомобиле установлены выше ведущего моста 7, в резуль-тате чего ось карданного вала 5, передающего крутящий мо-мент, расположена под некоторым углом а к горизонтали. Ко-робка передач соединена с рамой неподвижно, а ведущий мост подвешен к ней с помощью рессор. Когда при прогибе рессор изменяется положение моста относительно рамы, изменяется и угол а наклона карданного вала 5.

Карданная передача состоит из трех основных элементов: карданных шарниров 2, карданных валов 3 и 5 и промежуточ-ной опоры 4. Одним из условий равномерного вращения вала 6 главной передачи ведущего моста 7 является равенство углов а и а, между осью вала 5 и осями валов 3 и 6, что обеспечивается конструкцией передачи.

Простейший карданный шарнир состоит из двух вилок 8 и 10 (рис. 17.16, б), укрепленных на валах 3 и 5, и крестовины 9 с шипами, входящими в отверстия вилок и соединяющими шарнирно валы. Вилка 10, поворачиваясь относительно оси А - А, может одновременно с крестовиной поворачиваться относитель-но оси Б - Б, обеспечивая передачу вращения от одного вала к другому при изменении угла между осями валов. Такой кардан-ный шарнир называется жестким шарниром неравных угловых скоростей. В нем при равномерном вращении ведущей вилки 8 ведомая вилка 10 вращается неравномерно: в течение одного оборота она дважды обгоняет ведущую вилку и дважды отста-ет от неё. В результате этого возникают дополнительные нагруз-ки, вызывающие изнашивание деталей шарнирного соединения и узлов трансмиссии.

Рис.17.16. Схема карданной передачи (а); шарнир неравных угловых скоростей (б)

1 - коробка передач; 2 - карданные шарниры; 3 - карданный вал; 4 - промежу-точная опора; 5 - карданный вал; 6 - вал главной передачи; 7 - ведущий мост; 8 и 10 - вилки; 9 - крестовина с шипами

Для устранения неравномерного вращения применяют два одинаковых карданных шарнира, причем их вилки, расположен-ные на противоположных концах карданного вала, должны ле-жать в одной плоскости. Тогда неравномерность, вызываемая одним карданным шарниром, компенсируется неравномернос-тью другого. Однако, и при двух карданных шарнирах, угол между осями валов не должен превышать 23°.

При движении автомобиля в результате прогиба рессор расстояние между коробкой передач и задним мостом изменя-ется, поэтому на валу одну из вилок карданного шарнира уста-навливают на шлицах, чтобы длина карданного вала также могла изменяться.

Устройство карданных передач автомобилей различных ма-рок практически одинаково, отличие заключается, главным образом, в размерах и форме отдельных деталей.

Типичным примером конструкции карданной передачи явля-ется карданная передача автомобиля ЗИЛ-130 (рис. 17.17,а). Она состоит из промежуточного 12 и основного 21 валов, соединен-ных с помощью шлицев 13, промежуточной опоры 18 и трех же-стких карданных шарниров I-III неравных угловых скоростей

|

Рис. 17.17. карданные передачи автомобилей: а - устройство карданной передачи автомобиля ЗИЛ-130; б - схема расположения валов карданной передачи полноприводного автомобиля

Все три карданных шарнира имеют одинаковую конструк-цию, которая позволяет им работать с максимальным рабочим углом между осями валов, равным 19°. Карданный шарнир со-стоит из двух вилок 22 и 23, крестовины 26, четырех стаканов 34 с установленными в них подшипниками, деталей крепления и уплотнений подшипников.

Крестовина имеет четыре шипа, в центре которых просвер-лены смазочные каналы. На каждый шип одет игольчатый под-шипник. Иглы 25 подшипника расположены в стакане 34 и внут-ренней обоймы не имеют. Стакан устанавливается в вилке шар-нира и удерживается крышкой 27, которая крепится болтами, стопорящимися усиками 24. Для удержания смазки подшипни-ки снабжены сальниками 35: один из них (радиальный) уста-новлен в стакане подшипника, а другой (торцовый) на шипе крестовины.

Промежуточный 12 и основной 21 карданные валы представ-ляют собой тонкостенные трубы, на концах которых установ-лены вилки 11 карданных шарниров.

Задний конец промежуточного вала соединен со скользящей вилкой 28, шлицевой наконечник которой вместе со шлицевой втулкой 32 образует подвижное шлицевое соединение, компенсирующее изменение длины карданного вала в резуль-тате перемещения заднего моста.

К переднему концу промежуточного вала 12 приварена вил-ка 11, связанная крестовиной с фланцем-вилкой 10, при помо-щи которой вал крепится к коробке передач. Аналогично уст-роен и основной карданный вал 21.

Промежуточная опора 18 при помощи кронштейна 17 кре-пится болтами к поперечине рамы автомобиля. Она располо-жена на заднем конце промежуточного вала и является нераз-борной конструкцией, обеспечивающей поглощение вибрации, возникающей при работе карданной передачи. Шарикоподшип-ник 16 промежуточной опоры расположен в резиновой подуш-ке 31, закрепленной стопорными скобами и имеющей специаль-ные прорези, повышающие её эластичность.

Карданные передачи полноприводных трехосных автомоби-лей (ЗИЛ-131, КАМАЗ-4310 и др.) состоят из четырех кардан-ных валов (рис. 17.17,6): основного 4, расположенного между коробкой передач 2 и раздаточной коробкой 5, карданного вала 6 привода среднего моста 7, карданного вала 8 привода задне-го моста 9 и карданного вала 3 привода переднего моста 1. Ус-тройство всех карданных валов и шарниров этих автомобилей одинаково и аналогично описанным выше, за исключением того, что конструктивно карданный вал 6 среднего моста имеет несколько большие размеры.

Ведущие мосты

Ведущий мост представляет собой жесткую пустотелую бал-ку, состоящую из трех основных элементов: двух полуосевых рукавов и средней части - картера, в котором размещается глав-ная передача с дифференциалом. В полые рукава балок запрес-сованы стальные трубчатые кожуха полуосей, которые служат для установки ступиц колес. По способу изготовления балки ведущих мостов разделяют на литые и штампованно-сварные. На большинстве грузовых автомобилей балки ведущих мостов состоят из двух стальных штампованных половин, сваренных между собой,

К основным узлам, из которых состоит ведущий мост авто-мобиля, следует отнести главную передачу, дифференциал и полуоси.

Главная передача служит для увеличения подводимого к ней крутящего момента и передачи его через дифференциал на полу-оси, расположенные под прямым углом к продольной оси авто-мобиля. Конструктивно главные передачи представляют собой зубчатые или червячные редукторы. Последние из-за сравнитель-но малого КПД широкого распространения не получили. На автомобилях, в основном, применяют зубчатые главные переда-чи, которые делятся на одинарные и двойные. Передаточное чис-ло главной передачи в основном зависит от быстроходности, мощности двигателя, массы и назначения автомобиля. Для боль-шинства современных автомобилей оно находится в пределах 4-9. Для легковых машин обычно применяют одинарную передачу, для грузовых - как одинарную, так и двойную.

Одинарная главная передача (рис. 17.18,а) состоит из одной пары конических зубчатых колес со спиральными зубьями. В такой передаче крутящий момент передается от карданной пе-редачи на ведущую коническую шестерню 1, а от неё - на ведо-мое колесо 2, которое через специальный механизм (дифферен-циал) и полуоси передает вращение на ведущие колеса автомо-биля. Оси зубчатых колес одинарных передач могут пересекать-ся или быть смещенными (рис. 17.18, б); в последнем случае оди-нарная передача называется гипоидной. В такой главной переда-че зубья шестерни 1 и колесо имеют специальную форму и наклон спирали, позволяющие опустить ось конической шес-терни на расстояние С, равное 30-42 мм.

Рис. 17. 18. Схемы главных передач:

а - одинарная главная передача: 1 - ведущая коническая шестерня; 2 - ведомое колесо; б-одинарная гипоидная главная передача: 1 - шестерня; 2 - колесо; с - смещение оси конической шестерни; в-двойная центральная глав-ная передача: 5 и 6 - цилиндрические шестерни; 3 и 4 - конические шестер-ни; г-двойная разнесенная главная передача

При применении главной передачи с гипоидным зацеплени-ем зубчатых колес карданную передачу и пол кузова можно разместить ниже, уменьшив тем самым высоту центра тяжести автомобиля, что улучшает его устойчивость. Кроме того, в ги-поидной передаче одновременно в зацеплении находится боль-шее число зубьев, чем в обычной конической передаче, в ре-зультате чего зубчатые колеса работают более надежно, плав-но и бесшумно. Однако, при гипоидном зацеплении происходит продольное проскальзывание зубьев, сопровождающееся выде-лением теплоты в результате чего происходит разжижение и выдавливание масла с поверхности сопряженных зубьев, при-водящее к их повышенному износу. Поэтому для гипоидных передач применяют специальные трансмиссионные масла с противоизносной присадкой.

Двойные главные передачи конструктивно могут выполнять-ся в одном картере - центральные (рис. 17.18, в) или каждая пара зубчатых колес располагается отдельно - разнесенные (рис. 17.18, г). В последнем случае главная передача состоит из двух отдельных механизмов: одинарной конической зубчатой пере-дачи, устанавливаемой в заднем мосту, и цилиндрических зуб-чатых передач - колесных редукторов.

Двойная центральная передача (рис. 17.18,в) состоит из пары конических и пары цилиндрических шестерен. Цилиндрические шестерни 5 и 6 имеют прямые или косые зубья, а конические 3 и 4 - спиральные. Крутящий момент передается от ведущей коничес-кой шестерни 3 к ведомой 4, установленной на одном валу с ци-линдрической шестерней 6, которая передает крутящий момент на цилиндрическую шестерню 5. Двойная главная передача по сравнению с одинарной обладает более высокой механической прочностью и позволяет увеличивать передаточное число при достаточно большом дорожном просвете под балкой (картером) ведущего моста, что повышает проходимость автомобиля.

Рис.17.19. Конический симметричный дифференциал:

1 и 7 - шестерни-саттелиты; 2 и 8 - конические зубчатые колеса; 4 - крестови-на; 5 -ведомое колесо; 6 - ведущая шестерня; 3 и 9 - полуоси

Дифференциал. При повороте автомобиля его внутреннее ведущее колесо проходит меньший путь, чем наружное, поэто-му, чтобы качение внутреннего колеса происходило без сколь-жения, оно должно вращаться медленнее, чем наружное. Это необходимо для того, чтобы исключить при повороте пробук-совывание колес, которое вызывает повышенное изнашивание шин, затрудняет управление автомобилем и увеличивает рас-ход топлива. Для обеспечения различной частоты вращения ведущих колес их крепят не на одном общем валу, а на двух полуосях, связанных между собой межколесным дифференциа-лом, подводящим крутящий момент от главной передачи к по-луосям.

Таким образом, дифференциал служит для распределе-ния крутящего момента между ведущими колесами и позволя-ет правому и левому колесам при поворотах автомобиля и при его движении на криволинейных участках дороги вращаться с различной частотой. Межколесный дифференциал бывает сим-метричным или несимметричным, соответственно распределя-ющим крутящий момент между полуосями поровну или не по-ровну. На автомобилях получили применение межколесные конические симметричные дифференциалы, межосевые коничес-кие и кулачковые дифференциалы повышенного трения.

Конический симметричный дифференциал представляет собой (рис. 17.19,а) шестеренчатый механизм, смонтированный в глав-ной передаче. Он состоит из двух конических зубчатых колес 2 и 8, шестерен-саттелитов 1 и 7 и крестовины 4. Ведомое колесо 5 главной передачи жестко соединено с коробкой дифференциала, состоящей из двух чашек, между которыми крепится крестови-на. Полуосевые зубчатые колеса 2 и 8 установлены в коробке дифференциала на шлицах полуосей 3 и 9, соединенных с веду-щими колесами автомобиля. От ведущей шестерни 6 главной передачи крутящий момент передается на ведомое колесо 5 и коробку дифференциала вместе с которой вращается крестови-на 4 с расположенными на ней шестернями-саттелитами 1 и 7.

При прямолинейном движении автомобиля по ровной до-роге оба ведущих колеса испытывают одинаковые сопротивле-ния качению и проходят одинаковые пути. Поэтому саттели-ты, вращаясь вместе с крестовиной и коробкой дифференциа-ла, сообщают зубчатым колесам 2 и 8 одинаковую частоту вра-щения, а сами относительно своих осей не поворачиваются. При этом саттелиты как бы заклинивают полуосевые зубчатые ко-леса, соединяя обе полуоси.

При движении автомобиля на повороте (рис. 17.19, б) его внутреннее колесо проходит меньший путь, чем наружное, в результате чего полуось 9 (рис. 17.19, а) и полуосевое зубчатое колесо 8, связанные с внутренним колесом автомобиля, враща-ются медленнее. При этом шестерни-саттелиты 1 и 7, вращаясь на шипах крестовины 4, перекатываются по замедлившему вра-щение полуосевому зубчатому колесу 8, в результате чего по-вышается частота вращения полуосевого зубчатого колеса 2 и полуоси 3. Таким образом, ведущие колеса автомобиля при повороте получают возможность проходить за одно и то же время различные пути без юза и пробуксовывания.

Основная особенность любого симметричного дифференци-ала - поровну распределять крутящий момент между ведущи-ми колесами. Эта особенность в некоторых случаях оказывает отрицательное влияние при преодолении автомобилем трудно-проходимых участков дороги. В случае попадания одного из колес автомобиля, например левого, на скользкое покрытие дороги (лед, мокрый грунт и т. п.) крутящий момент на нем уменьшается до значения, ограниченного коэффициентом сцеп-ления колеса с дорогой. Такой же крутящий момент действует и на правое колесо, хотя оно находится на поверхности с высо-ким коэффициентом сцепления. Если суммарный момент будет недостаточен для движения автомобиля, то последний не смо-жет тронуться с места. В этом случае левое колесо будет буксо-вать, а правое оставаться практически неподвижным.

Для устранения этого явления на некоторых образцах автомобильной техники устанавливают систему блокировки межколесных дифференциалов. При её включении оба колеса вращаются как одно целое.

Полуоси. Передача крутящего момента от дифференциала к ведущим колесам происходит при помощи полуосей. Полуоси своими внутренними концами со шлицами устанавливаются в коробку дифференциала. На наружном конце полуоси имеется фланец для крепления к ступице колеса. Крутящий момент от полуоси к ступице передается через подшипниковый узел. В за-висимости от расположения подшипников этого узла относитель-но кожуха, в котором находятся полуоси, различны и нагрузки, действующие на них. В связи с этим полуоси разделяются на два типа: полуразгруженные и полностью разгруженные.

Полуразгруженной полуосью называется полуось, которая опирается на шарикоподшипник, расположенный внутри ее кожуха. Такая полуось не только передает крутящий момент, скручивающий её, но и воспринимает изгибающие моменты.

Полностью разгруженной называется полуось, разгруженная от изгибающих моментов и передающая только крутящий мо-мент. Это достигается тем, что ступицу колеса устанавливают на кожухе полуоси на двух широко расставленных роликопод-шипниках, в результате чего изгибающие моменты восприни-маются кожухом, а полуоси передают только крутящий момент. Такие полуоси устанавливаются на всех грузовых автомобилях средней и большой грузоподъемности.

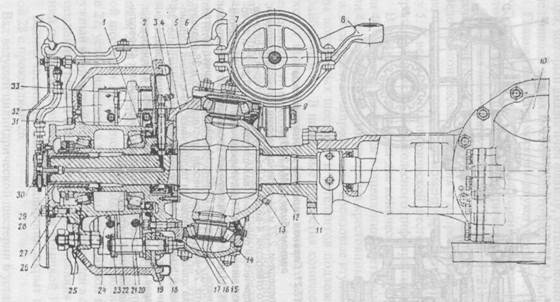

Устройство и взаимодействие главной передачи, дифферен-циала и узлов привода ведущих колес рассмотрим на примере автомобиля КАМАЗ-4310.

Картеры среднего и заднего мостов сварены из стальных штампованных балок с приваренными к ним крышками карте-ров, фланцами для крепления редукторов главных передач, кон-цевыми фланцами для крепления суппортов тормозных меха-низмов и цапф ступиц колес, рычагами для крепления реактив-ных штанг и опорами рессор (рис. 17. 20).

|

Рис.17.20. Задний мост автомобиля КАМАЗ-4310:

1 - контргайка; 2 - шпилька крепления колеса; 3 - ступица; 4 - щиток; 5 - штуцер; 6 и 11 -сапуны; 7 и 9 - сальники; 8 - крышка головки подвода воздуха; 10 - опора рессоры; 12 -главная передача; 13 и 21 - фланцы; 14 - картер заднего моста; 15 - правая полуось; 16 -дифференциал; 17 - крышка; 18 - рычаг реактивной штанги; 19 - левая полуось; 20 -тормозная камера; 22 - кронштейн раз-жимного кулака; 23 - головка подвода воздуха; 24 -цапфа; 25 - суппорт тормоза; 26 и 27 - конические подшипники; 28-тормоз-ной барабан; 29 - гайка; 30 - замковая шайба; 31 - кран запора воздуха

Главные передачи среднего и заднего мостов в основном унифицированы. Главная передача среднего моста отличается от главной передачи заднего моста ведущим валом, ведущей конической шестерней, упорной шайбой и фланцем ведущего вала, который аналогичен фланцу, установленному на шестер-не привода задних мостов раздаточной коробки.

Главная передача мостов - двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая ступень - из пары цилиндрических косозубых шестерен.

Ведущая коническая шестерня 24 (рис. 17.21) главной пере-дачи заднего моста установлена на шлицах ведущего вала 25. Ведомая коническая шестерня 4 напрессована на вал-шестер-ню 6 и передает крутящий момент через прямоугольную шпон-ку 5. К ведомой цилиндрической шестерне 38 болтами 39 при-креплены чашки 47 межколесного дифференциала.

В чашках установлены две конические полуосевые шестер-ни 40, которые находятся в зацеплении с четырьмя саттеллита-ми 45, установленными на шипах крестовины 42 дифференциа-ла. В саттелитах запрессованы бронзовые втулки 44. Под тор-цы полуосевых шестерен и сателлитов подложены опорные шайбы 41 и 46. В шлицевые отверстия конических шестерен входят шлицы полуосей, фланцы которых установлены на шпильках ступиц колес и крепятся гайками.

Дифференциал в сборе с коническими подшипниками 43 ус-танавливается в гнездах картера главной передачи. После ус-тановки дифференциала на наружные обоймы подшипника ус-танавливаются крышки 29 и крепятся болтами. Предваритель-ный натяг подшипников осуществляется регулировочными гай-ками 48, ввернутыми в гнезда подшипников. Этими же гайка-ми регулируется положение ведомой цилиндрической шестер-ни 38 относительно ведущей 6.

Ведущий вал 25 вращается в двух конических роликоподшип-никах 20 и 23, установленных на хвостовике ведущей коничес-кой шестерни 24, и одном цилиндрическом роликоподшипни-ке 27, установленном в гнезде картера главной передачи. На-ружный конический подшипник 20 установлен в стакане 22. От попадания грязи и пыли, а также от вытекания смазки пере-дний подшипниковый узел защищен крышкой 18 с манжетой 17. Задний цилиндрический подшипник закрыт глухой крыш-кой 28 с прокладкой 26.

Вал ведущей цилиндрической шестерни 6 установлен в двух конических роликоподшипниках 7 и 10 и одном цилиндричес-ком 2, который установлен в гнезде картера главной передачи. Наружные обоймы конических подшипников установлены в стакане 9. Подшипниковый узел защищен от попадания грязи и пыли глухой крышкой 12с прокладкой.

Рис.17.21. Главная передача заднего мостоа автомобиля КАМАЗ-4310:

1-картер главной передачи; 2,27 и 34 - цилиндрические роликоподшипники; 3 - пробка заливного отверстия; 4 - ведомая коническая шестерня; 5 - шпонка; 6 - ведущая цилиндрическая шестерня (вал-шестерня); 7, 10, 20, 23 и 43 - конические роликоподшипники; 8 и 21 - регулировочные шайбы; 9 и 22 - стаканы подшипников; 11 и 19 - регулировочные прокладки; 12 и 18 крышки стаканов подшипников; 13 - опорная шайба; 14 - гайка; 15 - фланец; 16 - отражатель; 17 - манжета; 24 - ведущая коническая шестерня; 25 и 36 - ведущие валы; 26 - прокладка крышки; 28 - крышка подшипника; 29 -крышка подшип-ника дифференциала; 30 - стопор гайки подшипника дифференциала; 38 -ведомая цилиндрическая шестерня; 39 - болт крепления чашек дифферен-циала; 40 -полуосевая шестерня; 41 и 46 - опорные шайбы; 42 - крестовина; 44 - втулка саттелитов; 45 - саттелит; 47 - чашка дифференциала; 48 - регулировочная гайка подшипников дифференциала

|

Рис.17.22.Передний мост автомобиля КАМАЗ-4310:

1 - цапфа поворотного кулака; 2 - переходной штуцер; 3 - ввертный штуцер; 4 - корпус поворотного кулака; 5 - регулировочные прокладки; 6 и 27 - разжимные втулки; 7 -масленка; 8 - рычаг поворотного кулака; 9 - регулировочный рычаг; 10 - редуктор; 11 -шаровая опора; 12 - внутренний кулак; 13 - пробка; 14 - накладка кулака; 15 - вкладыши кулака шарнира; 16 - диск шарнира; 17, 22 и 25 - конические роликоподшипники; 18 - щиток; 19 - суппорт; 20 - ось колодок; 24 - пружина колодок тормоза; 26 - левая сту-пица с тормозным барабаном; 28 - ведущий фланец; 29 - наружный кулак шарнира; 30 - кран запора воздуха; 31 - разжимной кулак; 32 - колодка переднего тормоза; 33 - ролик колодки

В отличие от главных передач среднего и заднего мостов глав-ная передача переднего моста (рис. 17. 22) крепится к картеру моста фланцем, расположенным в вертикальной плоскости. Ори-гинальные детали главной передачи (рис. 17. 23) переднего мос-та: чашка 3 колесного дифференциала, картер 31 редуктора, ве-дущий вал 11, крышка 17, подшипник 8. Остальные детали и узлы унифицированы с деталями и узлами редуктора заднего моста.

Рис. 17.23. Редуктор переднего моста автомобиля КАМАЗ-4310:

1 - крышка подшипника; 2 - ведомая цилиндрическая шестерня; 3 - чашка диф-ференциала; 4 - опорная шайба полуосевой шестерни; 5, 13, 14, 24 и 25 - конические роликоподшипники; 6 - полуосевая шестерня; 7 - опорная шайба саттелита; 8 и 22 -цилиндрические роликоподшипники; 9 - шпонка; 10 - заглушка; 11 - ведущий вал; 12 -ведущая коническая шестерня; 15 - сальниковое уплотнение; 16 - фланец; 17 и 27 -крышки; 18 и 26 - стаканы подшипни-ков; 19 и 30 - регулировочные шайбы; 20 - распорная втулка; 21 - ведомая ко-ническая шестерня; 23 - ведущая цилиндрическая шестерня; 28 - опорная шайба; 29 - гайка; 31 - картер редуктора; 32 - крестовина дифференциала; 33 - саттелит; 34 - регулировочная гайка; 35 - стопор гайки

Картер переднего моста отлит заодно с левым коротким кожухом полуоси. Правый кожух запрессован в картер моста. Заклепочная сварка предохраняет кожух от осевого перемеще-ния. К фланцам кожухов полуосей на шпильках закреплены шаровые опоры с приваренными шкворнями. В шаровых опо-рах запрессованы бронзовые втулки, в которых установлены внутренние кулаки шарниров равных угловых скоростей.

На шкворнях установлены корпуса поворотных кулаков, которые поворачиваются на конических роликоподшипниках. К корпусам поворотных кулаков прикреплены на шпильках цапфы и суппорты тормозных механизмов. В цапфы запрессо-ваны бронзовые втулки, в которых вращаются наружные кула-ки шарниров.

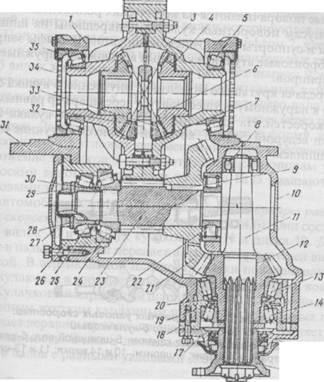

Передача крутящего момента от внутреннего кулака 5 (рис. 17.24) к наружному осуществляется через шарнир равных угло-вых скоростей. На шлицевой конец наружного кулака 1 уста-новлен ведущий фланец, который крепится к ступице с помо-щью шпилек.

Рис. 17.24. Шарниры равных угловых скоростей: а-шариковый; б-кулачковый

1 и 4 - вилки; 2 и 3 - делительные канавки; 5 - шлицевой вал; 6 - шпилька; 7 - штифт; 8 -центральный шарик; 9 - шарики; 10 и 14 вилки; 11 и 13 - кулаки; 12 - диск

Полуоси всех мостов полностью разгружены. На цапфах мостов с помощью гаек, замковых шайб и контргаек закрепле-ны ступицы, вращающиеся на конических роликоподшипни-ках. К фланцам ступиц с помощью шпилек крепятся тормоз-ные барабаны и диски колес. Кроме того, барабаны фиксиру-ются на ступицах тремя винтами. Ступицы мостов и их крепле-ние взаимозаменяемы. Подшипники ступицы защищены от попадания грязи и пыли прокладками под фланцем полуоси и манжетой с лабиринтным уплотнителем, установленной в рас-точке ступицы. Полость корпуса поворотного кулака предохраняется от попадания грязи внутрь комбинированным саль-никовым уплотнением с распорным кольцом, которое крепит-ся болтами к внутреннему торцу корпуса.

Шарниры равных угловых скоростей переднего ведущего мо-ста работают в особо тяжелых условиях. На автомобиле ЗИЛ-131 установлены шариковые шарниры с делительными канавка-ми (рис. 17. 24, а). Они состоят из двух вилок 1 и 4, пяти шари-ков 9 и штифта 7. Вилки 1 и 4 изготовлены заодно целое со шлицевыми валами 5. При помощи торцовых сферических уг-лублений и центрального шарика 8 вилки центрируются между собой. Положение шарика 8 фиксируется штифтом 7, удержи-ваемым от осевых смещений шпилькой 6.

В делительные канав-ки 2 и 3 вилок закладываются четыре рабочих шарика 9, кото-рые удерживаются от выкатывания из делительных канавок центральным шариком 8. При вращении ведущего вала кру-тящий момент от одной вилки к другой передается через рабо-чие шарики. Делительные канавки имеют такую форму, кото-рая независимо от угловых перемещений вилок обеспечивает расположение шариков в плоскости, делящей пополам угол между осями вилок, в результате чего оба вала вращаются с одинаковыми угловыми скоростями.

На автомобиле КАМАЗ-4310 применены шарниры равных угловых скоростей кулачкового типа fpuc. 17.24,6). Они состоят из двух вилок 10 и 14, двух кулаков 11 и 13 и диска 12. Диск заходит в пазы кулаков и передает вращение от ведущей вилки к ведомой. В вертикальной плоскости вилки поворачиваются вокруг кулаков, а в горизонтальной - вместе с кулаками вокруг диска. Кулачковый карданный шарнир работает подобно двум сочлененным жестким карданным шарнирам, из которых пер-вый создает неравномерность вращения, а второй устраняет эту неравномерность. Этим и достигается вращение ведущего и ведомого валов с равными угловыми скоростями.

Карданные передачи способствуют переходу крутящего момента. В двухосной конструкции автомобиля с ведущим происходит переход от коробки к заднему мосту.

Карданный вал - это конструкция, передняя часть которой связана с ведомым валом коробки посредством шарнира. Задняя часть соединяется с ведущей конической шестерней, которая постоянно зацеплена с большой конической ведомой образуют автомобиля. Она подводит крутящий момент к ведущим колесам.

Необходимо в связи с особым расположением карданного вала и вала коробки. Они находятся под некоторым углом. Изменение угла наклона карданного вала относительно ведомого происходит в том случае, когда производится перемещение ведущего моста, подвешенного на рессорах, относительно коробки и рамы при наезде на неровности на дороге. Изменения происходят в небольшом диапазоне и в случае, когда меняется величина прогиба рессор на ведущем мосту. Это случается при снижении или повышении полезной нагрузки авто.

Карданная передача может состоять из шарниров упругой или жесткой конструкции. Шарнир имеет крестовину. Ее шипы входят в специальные отверстия вилок, которые располагаются в двух взаимноперепендикулярных плоскостях. Втулка одной из вилок соединяется с валом коробки, а втулка другой - надевается на шлицы кардана.

Шарнир обеспечивает перемещение. Благодаря его наличию карданный вал перемещается под углом относительно ведомого вала в коробке в разном направлении. Колебания заднего моста способствуют незначительному изменению расстояния между ним и коробкой. Это происходит благодаря тому, что передний шлицевой конец карданного вала обладает способностью к скольжению во втулке шарнирной вилки.

Шарниры в некоторых случаях помещаются в специальные кожухи. Так, обеспечивается их защита от проникновения грязи, а также удерживается смазка внутри. Кожухи обычно состоят из двух полусфер.

Жесткий шарнир, который включает в себя карданная передача, состоит из фланца, ведущей вилки, сальника, игольчатого подшипника, обоймы подшипника, крышки, замковой шайбы, масленок, ведомой вилки и ее втулки, крестовины.

В шарнире есть две вилки. Ведущая соединена посредством фланца с ведомым валом коробки, а ведомая посредством втулки соединена со шлицами, расположенными в переднем конце карданного вала. Между собой вилки состыкованы при помощи крестовины с четырьмя шипами.

Упругий шарнир, из которого также может состоять карданная передача, включает в себя, как правило, несколько прорезиненных упругих дисков. К ним с каждой стороны приворачиваются втулки с тремя вилками-лапками.

В автомобилях ГАЗ-51 карданная передача имеет особую конструкцию. В нее входят шарниры, промежуточная опора. Кроме того, здесь имеется два карданных вала. Один из них - промежуточный. Присутствие двух валов необходимо для уменьшения длины карданного вала и повышения его жесткости. Задняя часть промежуточного вращается в установлен в резиновом кольце в опоре, кронштейн которой присоединен к поперечине на раме.

Эластичность резинового кольца обеспечивает возможность подшипника к самостоятельной установке при деформациях, которым подвергается рама, или в случае неточной его установки.

Для двухосного автомобиля характерен переход крутящего момента от коробки посредством трех валов с шестью шарнирами.

В трехосной конструкции авто предусмотрено три ведущих моста. Здесь, кроме прочих, присутствует два карданных вала. Они используются для привода дополнительного одного заднего моста. Эти валы имеют четыре шарнира, а также промежуточную опору, расположенную на ведущем среднем мосту.